Anwenderbericht

Steurer Systems: Skidepot-, Trocknungs- und Garderobensysteme – Aus dem Alpenraum für die ganze Welt!

Artikel und Bilder mit freundlicher Genehmigung von N. Novotny/Blechtechnik

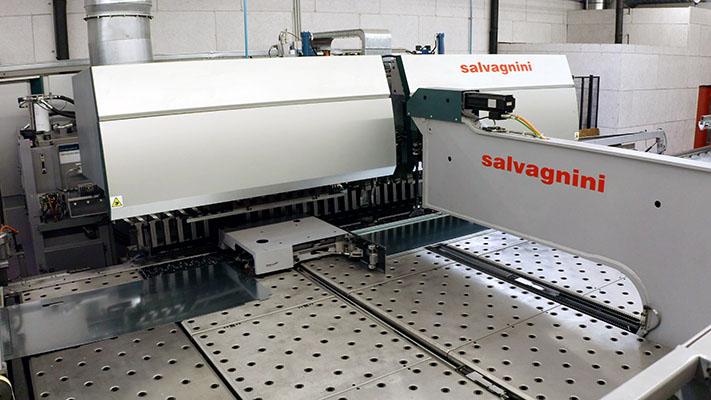

Ein Wechsel von traditioneller Produktionsanordnung mit Stanzmaschine und nachgelagertem manuellem und robotergesteuertem Abkanten hin zu einem vollständig integrierten Produktionssystem zur Steigerung der Flexibilität und Maximierung der Kapazität bei gleichem Team: Dies ist das ehrgeizige Projekt, das Steurer Systems, ein österreichisches Unternehmen, das Skidepotsysteme sowie Trocknungs- und Garderobensysteme entwirft, herstellt und installiert – Ende 2011 mit der Installation einer Salvagnini S4+P4 Linie in Angriff nahm.

Skidepot-, Trocknungs- und Garderobensysteme – Aus dem Alpenraum für die ganze Welt!

Highlights

- Steurer Systems

Modernste Skidepotsysteme, Trocknungs- und Garderobensysteme sind nicht nur Schließfächer im klassischen Sinn: Sie sind nun auch integrierte Trocknungs- und Hygienelösungen mit fortschrittlicher Technologie und Elektronik. Für Steurer Systems ist das nichts Neues, denn das Unternehmen setzt seit Jahrzehnten Maßstäbe für Technologie-, Design- und Qualitätsstandards bei der Fertigung von Skischränken. Genau darum sind seine Produkte nahezu weltweit anzutreffen, von Skandinavien bis Japan, von Russland bis zu den USA. - Kontext

„2011 haben wir uns bewusst für eine Salvagnini entschieden, denn wir wollten wachsen, den nächsten zukunftsorientierten Schritt machen. Wir nahmen einen Job Shop aus dem Programm, der über separate Arbeitsstationen verteilt war – eine zu diesem Zeitpunkt bereits automatisierte Stanzmaschine in Kombination mit nachgelagerter manueller und robotergesteuerter Abkantung – und stiegen auf ein vollständig integriertes Produktionssystem um“, erklärt Andreas Seidl, Geschäftsführer der Steurer Systems. - Vorteile

„Mit dem gleichen Team erzielten wir etwa 70 % mehr Kapazität und steigerten zudem unsere Flexibilität. Heute bearbeiten wir Losgrößen von 1 bis unendlich; wir haben technologische Grenzen überwunden, die mit traditionellen Maschinen nicht zu bewältigen waren, und als wesentlicher Vorteil arbeiten wir in Schichten mit niedrigem Personalbestand“, erläutert Seidl. „Je nach Größe produzieren wir zwischen 600 und 1000 Teile in 24 Stunden bei täglichem Betrieb der Linie rund um die Uhr: In der Woche kombinieren wir die besetzte/unbesetzte Produktion, während am Wochenende die besetzte mit der Produktion auf Abruf verbunden wird. In Spitzenzeiten läuft das System sowohl über die Woche als auch am Wochenende bei voller Auslastung.“

Sehen Sie sich den Anwenderbericht an

Hören Sie, was Andreas Seidl, Geschäftsführer von Steurer Systems, über dieses Projekt sagt.