Whitepaper

Sich den Herausforderungen des Marktes mit Robotertechnik stellen

In an era of increasing market challenges, automation is no longer just an option—it is a necessity. Robotics is playing a key role in transforming production processes, enhancing efficiency, and ensuring flexibility in response to growing customization demands and shrinking lead times. This article explores how Salvagnini’s innovative P-Robot is redefining the market, showcasing its potential through the case studies of Muraro Isidoro e Figli and Ricana Concept.

Die Automatisierung stellt heute mehr denn je eine wesentliche Antwort auf die Herausforderungen dar, vor denen die Fertigungsindustrie in einem immer wettbewerbsintensiveren und dynamischen Markt steht. Flexibilität und Effizienz sind mittlerweile die obersten Prioritäten, um kleinere Losgrößen, eine wachsende Produktvielfalt und kurze Lieferzeiten zu bewältigen. Es handelt sich nicht mehr nur um eine technologische Lösung, sondern um einen strategischen Hebel, der die Produktion durch Kombination fortschrittlicher Technologie mit menschlichen Fähigkeiten transformiert, um so hochwertige Ergebnisse zu erzielen.

Automatisierung bedeutet aber mehr als nur Technologie. Sie ist ein Paradigmenwechsel und stellt alte Muster infrage. Sie zeigt, wie das Zusammenwirken von Mensch und Maschine körperliche Belastungen reduzieren, die Sicherheit verbessern und den Wert der menschlichen Arbeit steigern kann. In diesem Zusammenhang hebt sich Salvagnini durch ihre innovative Sichtweise der flexiblen Automatisierung ab. Die Philosophie der italienischen Gruppe geht über die Optimierung einzelner Produktionsschritte hinaus, mit dem Ziel, ein integriertes und intelligentes Produktionsökosystem zu schaffen, das sich schnell an Marktveränderungen anpassen kann. Die Lösungen von Salvagnini reduzieren nicht nur Rüstzeiten und Abfall, sondern schaffen auch Tätigkeiten mit geringem Mehrwert ab, was die Qualität und Gesamteffizienz verbessert und gleichzeitig eine sicherere, produktivere und angenehme Arbeitsumgebung für die Mitarbeiter schafft.

Die Robotertechnik stellt vielleicht den Inbegriff der Automatisierung dar, eine natürliche Entwicklung, die Technologie und Intelligenz vereint, um die Produktionsprozesse zu transformieren. Vermutlich aus diesem Grund verzeichnete der Einsatz von Industrierobotern in den letzten Jahren ein beeindruckendes Wachstum und wurde zu einer der Säulen der Innovation im Fertigungssektor. Jüngste Studien zeigen, dass die Zahl der in Betrieb befindlichen Roboter weltweit Rekordmarken erreicht hat und auf eine stetige Zunahme von Anlagen schließen lässt.

Industrieroboter erhöhen die Effizienz in allen Verfahrensschritten. Sie ersetzen nicht nur Eingriffe des Bedienpersonals bei sich wiederholenden Aufgaben – sie integrieren auch Technologien, die selbst in unbemannten Einsatzbereichen höhere Präzision und Kontinuität gewährleisten. Ihre Fähigkeit zur eigenständigen Steuerung von Arbeiten, wie Be- und Entladung von Material, Montage und Verarbeitung verschiedener Komponenten, ermöglicht Unternehmen, immer stärker fragmentierte und spezifischere Produktionsanforderungen zu erfüllen, während das Personal mehr Zeit hat, um sich auf strategische und kreative Aktivitäten zu konzentrieren.

P-Robot: Robotisierung war noch nie so einfach

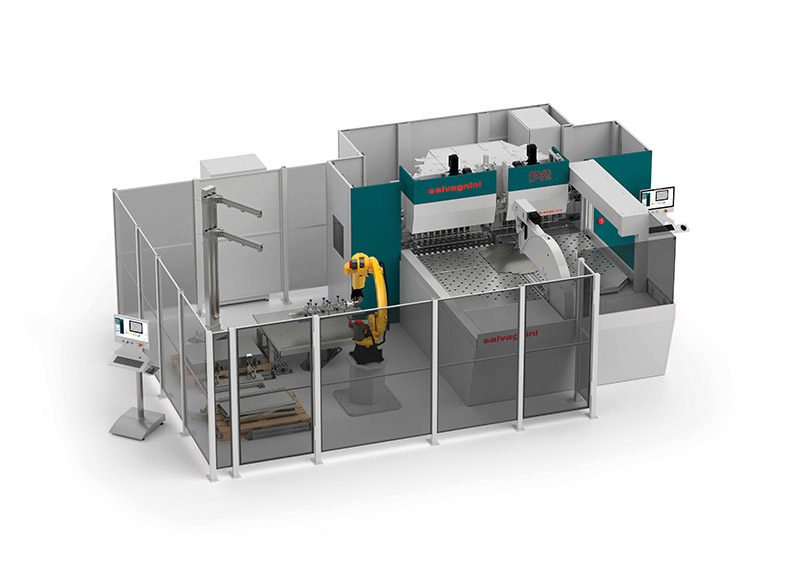

In diesem Zusammenhang hat Salvagnini P-Robot präsentiert, eine Anwendung, die ein Biegezentrum mit einem Roboter kombiniert, um Kits, Chargen und Einzelteile zu produzieren. P-Robot ist eine intelligente Lösung, die wesentlich einfacher ist, als die bereits auf dem Markt vorhandenen: Sie ist einfach zu programmieren und zu verwenden und in der Lage, die Flexibilität und Produktivität des Biegezentrums exponentiell zu verbessern.

Die P-Robot-Konfiguration kann individuell angepasst werden: Salvagnini bietet einfache Produktionsflüsse, die nur Unterstützung bei der Be-/Entladung beinhalten, sowie komplexere Systeme, wie zum Beispiel den automatischen Transport von Paletten oder Drittanbieter-Integrationen, wie Bearbeitungszentren zur Eckenformung, Etikettierung, Lasermarkierung, Nietung und Schweißung.

Das Wende-Greifelement passt sich automatisch an die Größe des zu handhabenden Teils an. Es ist auf beiden Seiten mit Saugköpfen ausgestattet, mit denen das fertige Teil vom Arbeitstisch des Biegezentrums aufgenommen und hauptzeitparallel durch ein neues zu biegendes Teil ersetzt wird. All dies trägt zur Optimierung der Be- und Entladezeiten, der Verbesserung der Produktionsrate und einer wesentlichen Reduktion von Leerlaufzeiten bei.

P-Robot wird eingesetzt, um die für die aktuellen Produktionsanforderungen am besten geeignete Strategie zu wählen. In unbemannten Schichten oder in Produktionsumgebungen, in denen ein einziger Bediener mehrere Systeme überwacht, arbeitet P-Robot einfach im R2R-Modus (Roboter zu Roboter) beim Beladen, Entladen und bei Bedarf beim Stapeln der Teile. Das ist jedoch keine exklusive Strategie: Ein und derselbe P-Robot kann nahtlos und ohne Werkzeugwechsel in verschiedenen Betriebsarten arbeiten. Im R2H-Modus (Roboter zu Mensch) ist er nur für das Beladen der Platine verantwortlich, während der Bediener für das Entladen des Paneels zuständig ist. Das ist eine vorteilhafte Strategie, wenn der Bediener die Bearbeitung des Paneels an einer anderen Arbeitsstation abschließen muss – zum Beispiel mit einer Abkantpresse oder einer Schweißmaschine. Im H2R-Modus (Mensch zu Roboter) belädt der Bediener den Arbeitsbereich mit der Platine und der Roboter entlädt das Paneel am Ende des Zyklus: Diese Strategie ist besonders in der extrem vielfältigen Losgröße-1-Produktion nützlich. Nicht zu vergessen ist dabei, dass das Biegezentrum dennoch für alle Arbeiten verfügbar bleibt, die vollständig vom Bediener verwaltet werden.

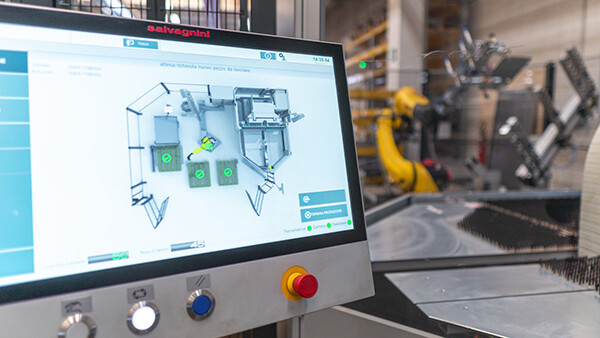

Das Paneelbiegeprogramm erfolgt mit STREAMBEND und kann sowohl am P-Robot als auch an Standard-Biegezentren verwendet werden, ohne dass Änderungen notwendig sind. Die MOVE-Software auf der Maschine erhält das Paneelbiegeprogramm, erzeugt die Dimensionen der Platine und des fertigen Paneels und verwendet es, um die Robotertrajektorien automatisch zu erstellen. MOVE verwaltet auch selbstständig die dazwischenliegenden Bewegungen des Roboters, und der Bediener muss nur wenige Bewegungsfolgen durchführen: Es ist ein authentisches intelligentes Teach-In-System, das eine Offline-Roboterprogrammierung unnötig macht.

Durch die Integration der RVS-Option, einem auf dem Markt einzigartigen System für maschinelles Sehen, erkennt und bearbeitet P-Robot die Teile völlig selbständig. Die Vorrichtung des maschinellen Sehens erfasst über Kameras und Sensoren ein Bild der Umgebung und interpretiert es mithilfe künstlicher Intelligenz. RVS erkennt die Teile, unterscheidet die einzelnen Bleche und erkennt die Position von Paletten und Stapeln ohne Anschläge. All diese Informationen werden in Echtzeit an das Biegezentrum und den Roboter übermittelt, die sich selbstständig anpassen, damit das Blech präzise transportiert und positioniert wird.

Zurecht stellt sich die Frage, wie P-Robot in echten Produktionsszenarien angewandt wird. Welche Probleme kann er bewältigen und welche Vorteile bietet er Unternehmen, die sich für seinen Einsatz entscheiden? Um diese Fragen zu beantworten, sehen wir uns zwei Anwenderberichte an, in denen P-Robot erfolgreich in unterschiedliche Produktionsumgebungen integriert wurde und seine Flexibilität und strategischen Auswirkungen unter Beweis stellt.

Integration des P-Robot in einen bestehenden Produktionsablauf: Anwenderbericht Muraro Isidoro e Figli

Die Einführung des P-Robot bei Muraro Isidoro e Figli, einem in Brendola (Italien) ansässigen Zulieferer mit langjährigem Fokus auf Innovation, erwies sich als strategischer Schritt zur Effizienzsteigerung durch Optimierung der Produktionsraten und erheblichen Verkürzung der Rüstzeiten. Der bei Muraro installierte P-Robot verfügt über ein elektrisches Biegezentrum P1 mit einem Verbrauch von weniger als 3 kW und einer kompakten Bauweise.

„Wir haben bereits andere Maschinen von Salvagnini in unserer Werkhalle“, erläutert Luca Muraro, „und wir konnten die Inbetriebnahme des neuen Systems beschleunigen. Wir legten gleich los, denn wir hatten keine Zeit für Unterbrechungen, nähere Prüfung und Lernen. Wir übertrugen einfach die Programme von einem Biegezentrum auf das andere und passten die Parameter gemäß den technischen Spezifikationen der jeweiligen Maschine an. Heute können wir die Produktion ganz schnell umstellen; während wir zum Beispiel Paneel A in der Mittagspause biegen, können wir die Produktion von Paneel B starten. Wir besaßen ein anderes robotisiertes System, das weitaus weniger flexibel war und vor Produktionsbeginn eine Rüstdauer von mehr als zwei Stunden benötigte. Nun können wir ein einfaches Bauteil in fünf Minuten anfertigen und ein komplexeres in nur wenigen Minuten mehr. In einem halben Tag stellten wir eine neue Produktion von 300 Teilen fertig und programmierten 1.200 Kantungen von Grund auf. P-Robot erweitert die Produktion über die herkömmlichen bemannten Schichten hinaus, sodass sich die Bediener nur auf Aufgaben mit hohem Mehrwert konzentrieren können.“

Nachrüsten zur Optimierung der Produktivität: Anwenderbericht Ricana Concept

Ricana Concept mit Sitz in Hillerstorp (Schweden) ist auf die Produktion von Ladeneinrichtungen und Präsentationsständern spezialisiert und auf diesem Gebiet als Marktführer anerkannt. Mit über 30 Jahren Erfahrung und einem dynamischen Team bietet Ricana Concept seinen Kunden sowohl Standard- als auch Speziallösungen. Ihr Innovations- und Effizienzschwerpunkt sorgte für kontinuierliche Investitionen des Unternehmens in Automatisierung, sodass es herkömmliche Verfahren in moderne, technologisch fortschrittliche Arbeitsabläufe verwandelte.

Die Installation eines vollautomatischen Lasers von Salvagnini erhöhte die Produktionskapazität von Ricana Concept erheblich, brachte jedoch eine neue Herausforderung mit sich. „Als wir den L5 kauften“, erläutert Johan Petersson, CEO von Hestra Inredningar AB, der Muttergesellschaft von Ricana Concept, „stieg unsere Kapazität so stark, dass das Biegen trotz unseres Biegezentrums zu einem Engpass wurde. Wir beschlossen die Roboterisierung unserer P2 von Salvagnini, indem wir mit einem zusätzlichen Roboter einen genauso effizienten Biegeprozess sicherstellten. Der P-Robot löste dieses Problem, indem er für eine verbesserte Produktionseffizienz und eine bessere Ergonomie für die Bediener sorgte.“

Bei Ricana Concept ermöglichte das Nachrüsten des Biegezentrums dem Unternehmen eine Optimierung seines bestehenden Systems sowie eine Verbesserung der Gesamteffizienz durch eine kosteneffizientere Investition.

Haben Sie Fragen?