Stans-klippcenter

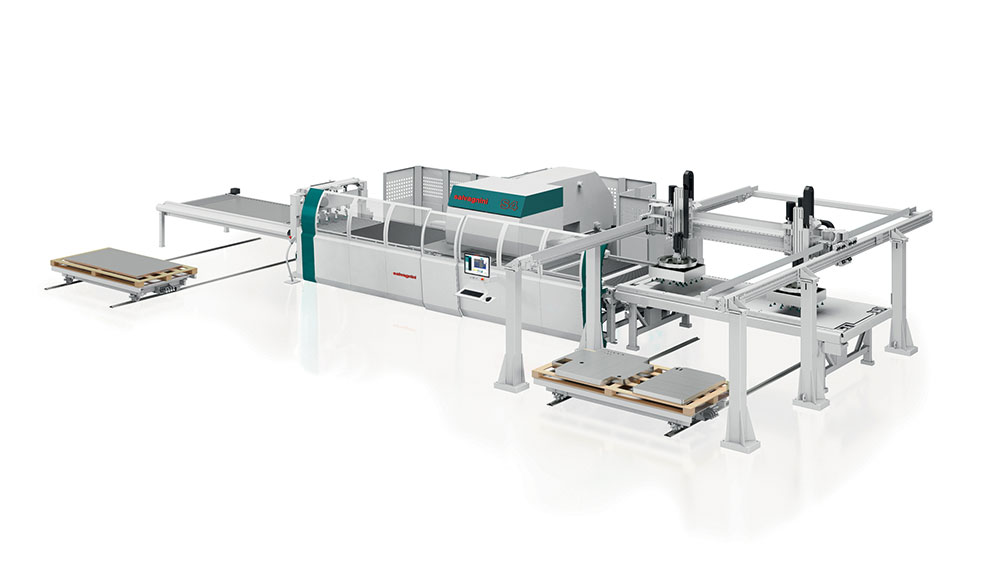

S4 stans-klippcenter, är idag liksom förr en konkurrenskraftig lösning för företag som söker produktivitet, flexibilitet, reaktivitet och effektivitet.

Skapad för obemannad tillverkning

S4 är det världsberömda kombinerade stans- och klippcentret, en legendarisk maskin som har fortsatt att utvecklas sedan 1978 och som, nu som då, garanterar maximal precision, minimalt spill och hög effektivitet.

Produktöversikt

S4-stans-klippcenter maximerar processeffektiviteten: all laddning, stansning, formning, separation och lossning sker automatiskt, med ett enda system som eliminerar halvfabrikat, kräver inte manuell hantering och säkerställer extrem repeterbarhet.

Den integrerade adaptiva teknologin gör systemet intelligent och kan automatiskt anpassa sig till variationer, vilket eliminerar slöseri och korrigeringar, samtidigt som den garanterar hög bearbetningskvalitet:

- det centrerande styrsystemet mäter den inkommande plåten och anpassar programmet till de faktiska uppmätta dimensionerna, om det behövs;

- manipulatorn ändrar sin dynamik i enlighet med plåtens storlek och vikt och öppnar griptänger i enlighet med den procentuella andelen bearbetad plåt.

- ett automatiskt system kontrollerar den termiska expansionen av manipulatorns axlar och kompenserar för eventuella variationer, vilket garanterar extrem precision vid placering.

- klippningen registrerar automatiskt spelet och, beroende på tjocklek och material, moduleras den erforderliga kraften i cykeln.

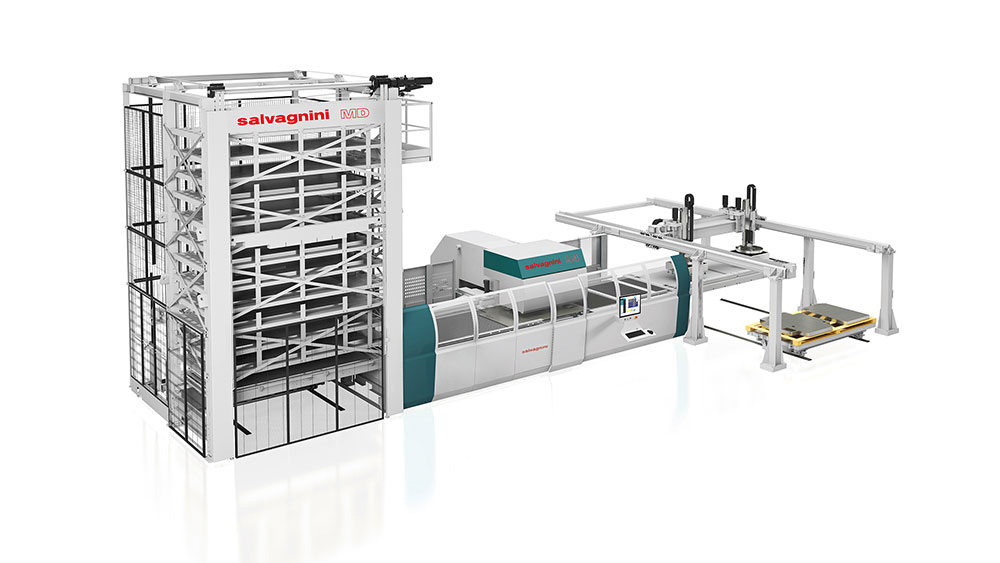

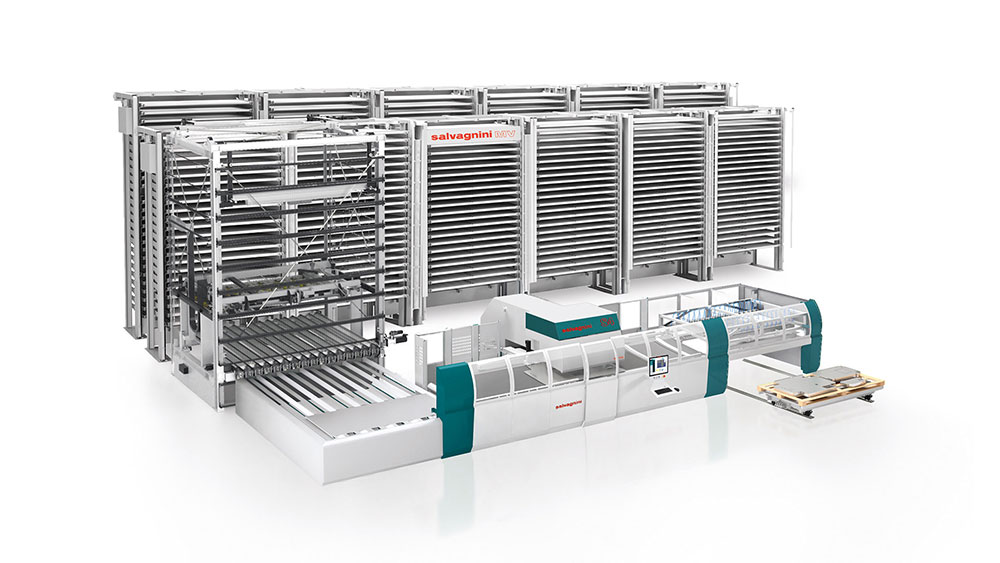

Lagring och automatiska laddning-/utmatningsanordningar ökar systemets autonomi och återställer effektivitet både i enskilda bearbetningssteg och under hela produktionsprocessen. Det breda utbudet uppfyller praktiskt taget alla layout- eller konfigurationskrav och anpassar sig till de flesta produktionsstrategierna.

Industri 4.0

Digital omvandling och Industri 4.0 är viktiga ämnen för att hålla sig konkurrenskraftiga på marknaden. De kan implementera och förvalta komplexa, integrerade, högt automatiserade högpresterande system och hjälpa till att utveckla enkla lösningar som inte kräver några strukturella förändringar av produktionslayouten, vilket gör den smarta tillverkningens värld mycket mer lättillgänglig.

Intelligent system, konstant kvalitet

Praktiskt taget allt du någonsin velat veta om S4 stans-klippcenter utförligt förklarat.

För Salvagnini är stansning alltid en kombinerad process för att bilda och separera delar, där separationen görs antingen med klippning eller med laser. Detaljseparation integrerar stansmaskinen i ett modernt och effektivt produktionsflöde, som kan mata arbetsstationerna nedströms, som till exempel panelbockningsmaskinen.

I dagens produktionssammanhang beror stansmaskinens roll på produkten: de delar som ska produceras, deras geometrier, de planerade jobben och den produktivitet som krävs, är vad som bestämmer den mest lämpliga tekniska lösningen. Under de senaste åren har lasern tagit över en del av marknaden för traditionella stansar, men har inte påverkat Salvagnini S4 klipp-stanscenter, som idag liksom tidigare är en konkurrenskraftig lösning för företag som söker produktivitet, flexibilitet, reaktivitet och effektivitet. S4 utför all stansning, formning och separering av detaljerna och förstör skelettet för att se till att detaljerna flödar progressivt nedströms: detta eliminerar behovet av omgrepp och ger snabb matning till nästa produktionssteg.

Delens geometrier, allt mindre satsstorlekar, skärkvalitet och förväntad produktivitet är alla faktorer som gör investeringen i en S4 mer attraktiv än den i en traditionell stansmaskin. Hög produktivitet garanteras eftersom S4 är ett enda arbetscenter, som automatiskt kan producera färdiga delar utan behov av omgrepp och/eller kringutrustning. Det är den vinnande lösningen i produktionssammanhang där ledtider måste minskas, eftersom integrationen av formnings- och separationsprocesser drastiskt minskar genomströmningstiderna. S4 är den idealiska lösningen inom sektorer som kräver parameterinställda jobb: mer flexibel än en laser, den förenklar programmeringen drastiskt och minskar den totala processtiden, från produktsdesign till produktion.

S4 omfattar stansnings- och separationsoperationer och hanterar automatiskt matnings-, sorterings- och utmatningscyklerna som, när det är möjligt, utförs i maskerad tid. Med det patenterade multipresshuvudet är verktygen alltid tillgängliga för nest och flera jobb, utan kringutrustning i cykeln eller manuellt ingripande. Den patenterade "Punch&Cut"-algoritmen optimerar de integrerade klippskärningarna för att separera de enskilda delarna i plåten i en snabb, flexibel och automatisk sekvens utan väntetider för utmatning av delen.

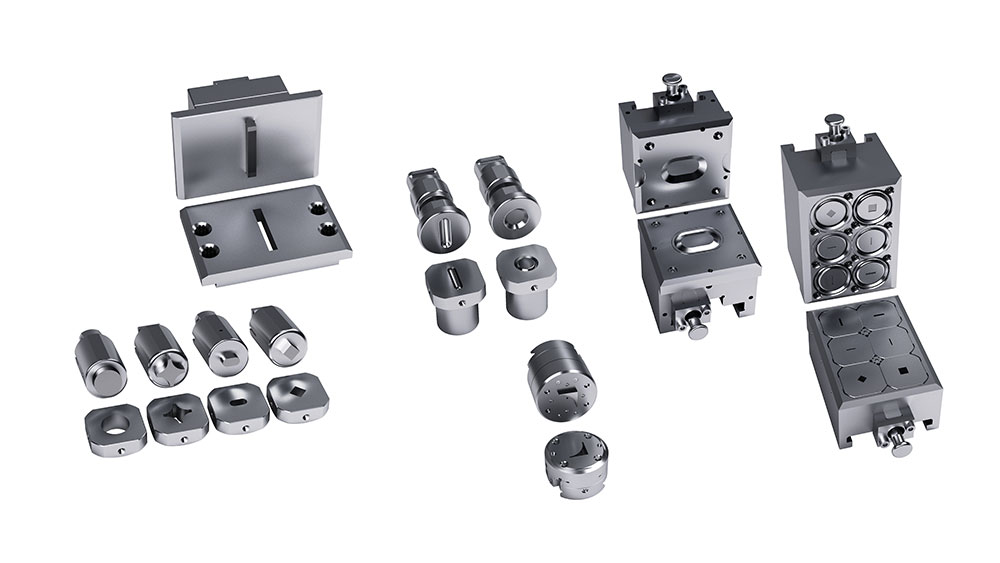

Multipresshuvudet kräver ingen omarbetning eller verktygsbyten i cykeln, vilket minskar den totala bearbetningstiden. Multipresshuvudet är ett utmärkande inslag i S4, finns i 5 modeller och kan rymma upp till 96 verktyg samtidigt. Det säkerställer hög precision av stans-formverktygets inriktning för en högkvalitativ bearbetning. Den huvudkonfiguration som föreslås för varje kund är utformad för att möta deras specifika produktionsbehov och för att minska verktygsbyten som, vid behov, är enkla och mycket snabba.

Med konventionell stansning beror produktivitet och flexibilitet på antalet verktygsbyten i cykeln och tiderna för att flytta plåten under tornet eller enstaka stans, och påverkas av den tid som krävs för separationsoperationerna nedströms. S4 kombinerar emellertid inbyggd produktivitet och flexibilitet. Multipresshuvudet som säkerställer att verktygen alltid är tillgängliga, de avancerade manipulatorcyklerna som modulerar dynamiken och den integrerade klippningen, som fungerar i Punch&Cut-läge hjälper till att öka produktiviteten. Dessa unika lösningar förbättrar också flexibiliteten hos S4 eftersom de – oavsett geometrier och material som bearbetas – inte kräver någon kringutrustning och kan producera stora partier, satser eller enstyckspartier med lika lätthet. STREAMPUNCH, programmeringsprogrammet för att generera stansningsprogrammet, innehåller egna algoritmer för att optimera nest och delar, samtidigt som rester minskas. STREAMPUNCH gör det enkelt att välja den bästa produktionsstrategin, och förenklar programmerarens jobb med ett användarvänligt gränssnitt och interaktiva redigerings- och simuleringsfunktioner.

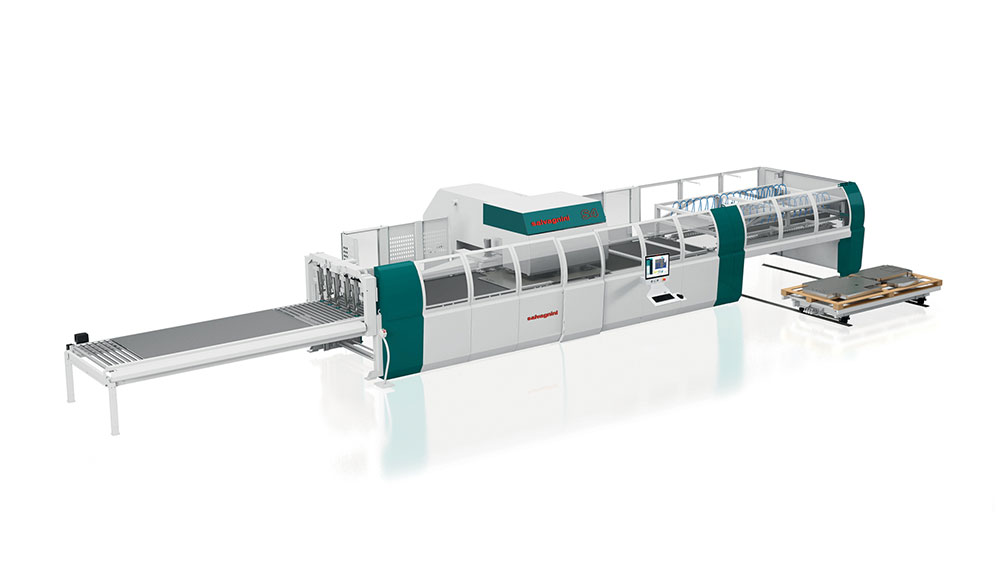

S4 är en flödeslösning. I sin grundläggande konfiguration integrerar den matnings- och avlastningslösningar som automatiserar produktionsprocessen och optimerar varje åtgärd: vid inmatningen förutser en transportör-centreringsenhet lastningen av plåten i maskerad tid och placerar den korrekt. Vid utmatningen överförs varje del automatiskt till nästa enheter eller uppsamlingsbehållarna.

Förutom lösningar som optimerar effektiviteten i varje operation, levererar Salvagnini automations- och processprogramvara som, genom att på lämpligt sätt organisera hela produktionsflödet, hjälper till att uppnå större autonomi för obemannade jobb, vilket minskar inverkan på arbetskostnader och investeringstidens avkastning.

S4 är lätt att konfigurera och kan arbeta fristående, i linje, integrerad i en flexibel station eller för obemannad tillverkning. Laddning-/utmatningslösningarna möjliggör obemannade operationer, vilket ökar produktiviteten hos stans-klippcentret. Modulariteten hos Salvagninis automationsenheter gör att produktionsflödet kan utökas och/eller ändras, även efter första installationen. Förutom integrerad automatisering levererar Salvagnini ett brett utbud av automatiska laddnings-/utmatnings- och sorteringsanordningar som tillsammans med ett lager ökar systemets autonomi och effektivitet. Dessa enheter innebär att olika material och tjocklekar alltid är tillgängliga för just-in-time-jobb, vilket minimerar plåtmatningens väntetider och minskar risken för fel eller skador på materialet till följd av mänskliga ingrepp.

S4 finns i två storlekar, för bearbetning av 3 eller 4 meter plåt. Båda modellerna kan konfigureras med ett av de fem huvuden som finns tillgängliga, med många anpassade laddnings-/utmatningsautomationer. Modellen väljs utifrån en fördjupad förstudie. Salvagninis specialister hjälper varje kund att definiera den lämpligaste konfigurationen för deras produktionsbehov och utvärderar ett antal variabler, inklusive användningsområdet, produktionsstrategin och produktionsblandningen.

Dessa utmaningar gäller i synnerhet återhämtningen av autonomi och effektivitet. Automatiserad lastning/utmatning/sortering stöder S4:s höga prestanda och ger fördelar för hela tillverkningskedjan. Genomförandet av enkla, snabba kontorsprogram minskar risken för att programmering förvandlas till en flaskhals i produktionen. Genom att integrera ERP/MRP och processprogramvaran för att hantera produktionen automatiseras distributionen av information, vilket bidrar till att skapa en smidig, felsäker produktionsmiljö.

Mjukvara

Industrin har förändrats: flexibilitet och effektivitet är grundläggande krav för att hantera allt mindre partier eller snabb artikelomsättning. Och den tekniska utvecklingen har på något sätt rubbat balansen mellan arbetsuppgifterna, med allt snabbare system som dock måste styras av mer och mer specifika maskinprogram, vars framställning blir allt mer tidskrävande. Det är därför som mjukvara blir allt viktigare för att förbättra maskinernas effektivitet.

OPS är Salvagninis modulära mjukvara för produktionsstyrning som optimerar hela produktionsprocessen genom att i realtid utbyta information mellan maskinerna och fabrikens ERP/MRP.

Salvagninis IoT-lösning ökar stansmaskinernas globala effektivitet. LINKS möjliggör övervakning i realtid av maskinens prestanda och oberoende analys.

Tekniska data

| Modell | S4Xe.30 | S4Xe.40 |

| Maximala plåtmått (mm) | 3048 x 1650 | 4064 x 1650 |

| Maximal plåtdiagonal (mm) | 3466 | 4386 |

| Minimala plåtmått (mm) | 370 x 300 | 370 x 300 |

| Maximal hastighet (m/min): | ||

| X-axel | 132 | 132 |

| Y-axel | 96 | 96 |

| Hastighet med båda axlarna i rörelse samtidigt (m/min) | 163 | 163 |

| Maximal acceleration (m/s2): | ||

| X-axel | 30 | 30 |

| Y-axel | 15 | 15 |

Stansning | Klippning | |

| Teknologi | Drifthuvud | Simultan eller oberoende skärning i X- och Y-axel |

| Maximal materialtjocklek (mm) |

| |

| Aluminium, UTS 265 N/mm2 | 5,0 | 5,0 |

| Stål, UTS 410 N/mm2 | 3,5 | 3,5 |

| Rostfritt stål, UTS 610 N/mm2 | 2,0 | 2,0 |

| Minimal materialtjocklek (mm) | 0,5 | 0,5 |