紧凑且可持续的折弯解决方案

P1通用折弯模具和专有的运动学技术,使其能将高性能、自动折弯和处理与柔性有机结合。

产品概述

它采用通用的万能折弯模具,可自动适应各种几何形状,无需停机或手动换模,可实现批量生产或成套生产。

其采用的技术解决方案(仅气动和电动),在保证生产效率的同时,确保操作人员安全并保护环境。此款多边折弯中心的能耗低于3千瓦,实际占地面积仅为8平方米。

集成的自适应技术(先进的传感器、折弯公式、MAC3.0)使系统极其智能化,能够自动适应材料和外部环境的变化,消除浪费、及时修正,扩大可制造产品的范围。

专有的LINKS、STREAM和OPS软件可以让系统和生产过程所涉及的各个部门之间建立通讯。

凭借集成了专有动力学的折弯装置,P1多边折弯中心能够折弯多种类型的工件,完成其他折弯设备无法实现的折弯。

MAC2.0

板材特性补偿技术MAC2.0 可在折弯过程中检测板材特性与国际标准值之间的差异,并相应调整折弯模具和机械手的动作,来对此作出补偿。

工业 4.0

若要在当今市场上保持竞争力,数字化转型和工业4.0是无法绕过的两大关键主题。完成了以上两大改造后,便可部署和管理高性能、高度自动化的复杂集成系统,还可以在不改变生产布局的情况下开发各种简易的解决方案,让智能制造更加触手可及。

智能系统,品质如一

您关于P1多边折弯中心的所有问题,都可以在这里找到相关解答。

传统折弯工艺的平均OEE为30%,且生产柔性取决于设备换模系统,换模系统通常昂贵且耗时,与多边折弯中心相比耗时更久,即便使用多台压力式折弯机亦是如此。紧凑的P1精益型电动多边折弯中心将生产效率、自动折弯、加工周期和柔性, 与通用折弯模具有机结合在一起。

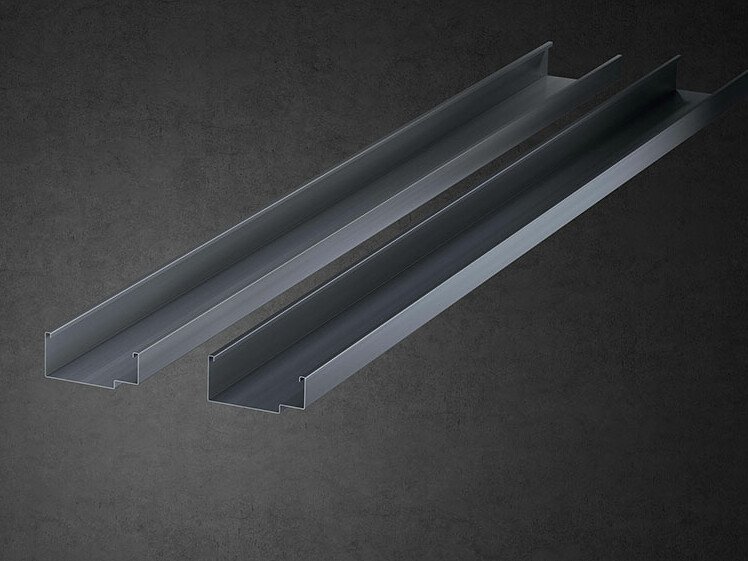

P1无需换模:萨瓦尼尼多边折弯中心的上、下折弯刀和上、下压料器是一套通用的万能折弯模具,能够处理各种厚度和材质的金属板料。

上下料由人工操作,操作员将板材放在工作台上并在折弯完成后拿下成品。在P1的加工周期中,操作员将板材放上工作台完成定位后,可以同时取下上一次折弯的成品,这就将两个操作融合在一个动作中,从而最大限度地减少了这些操作对整个折弯循环时间的影响。

设备设置对多边折弯中心生产效率的影响极小:当加载程序时,上压料器在不占用任何生产时间的情况下自动调整长度,同时机械手会自动定位并处理板材。

P1配备了ABA上压料器自动调整装置,可根据要生产的零件尺寸自动调整上压料器长度,在整个加工循环时间中,无需停机或手动换模:它是批量生产和成套生产的理想解决方案。

尺寸优化的轻量多边折弯中心能使折弯刀架在运动时获得最大的折弯自由度,这在其他多边折弯中心上是看不到的。此外,纯电驱动和专利的运动学技术能够在不到2秒的时间内完成折弯。

MAC3.0集成了技术-传感器、公式和算法,使多边折弯中心变得智能化:它能够避免浪费、减少修正,在生产循环时间内进行测算,并根据加工材料特性差别自动补偿。

P1集成了先进传感器,用于测量加工部件的有效尺寸。将数据实时输入折弯公式,确定施加在板材上的正确折弯力,以保证成品的精度、可重复性和品质。

凭借专有的运动学技术,P1多边折弯中心可以实现其他折弯机无法加工的几何形状。

P1可以配备专有的OPS软件,确保多边折弯中心和工厂ERP之间的通讯:根据需要,OPS可以管理不同工件的生产序列。通用的万能折弯模具和生产循环时间内自动设置系统,可以立即响应任何请求。

由于采用了数控定位装置对板材进行自动定位,而且一次定位自动完成多边折弯,这样大大缩短了折弯循环时间,将板材的剪切误差控制在第一道折弯边上。独有的折弯公式自动优化折弯参数,从而减少浪费,而MAC3.0可检测并根据材料特性差别自动补偿折弯角度,以确保精确、高质量的折弯。

技术参数

| 机型 | P1 |

| 最大进料长度(mm) | 1575 |

| 最大进料宽度(mm) | 1000 |

| 可旋转的最大对角线长度(mm) | 1600 |

| 最大折弯力(kn) | 90 |

| 最大夹持力(kn) | 310 |

| 最大折弯长度(mm) | 1250 |

| 最大折弯高度(mm) | 127 |

| 最小折弯厚度(mm) | 0.4 |

| 低碳钢,UTS 410 N/mm2 (mm) | 1.60 (±90°) |

| 不锈钢,UTS 660 N/mm2 (mm) | 1.30 (±90°) |

| 铝,UTS 265 N/mm2 (mm) | 1.60 (±120°) |

| 平均整机功率(kW) | 3.0 |

| 噪音等级(机械认证标准2006/42 / EC)(db) | 64 |

以上参数基于标准设备。萨瓦尼尼保留不预先通知而修改参数的权利。