Rethinks es un servicio exclusivo para los clientes de Salvagnini, para ayudarles a sacar el máximo provecho de sus sistemas y ser aún más competitivos en el mercado. Rethinks pone en contacto a los clientes con los técnicos especialistas de Salvagnini para optimizar el proceso de producción y mejorar su calidad y eficiencia, reduciendo las fases de trabajo, el uso de materiales y los costes. Rethinks incluye un servicio de asesoramiento para el diseño técnico. Los técnicos especialistas de Salvagnini ponen su experiencia y sus conocimientos a disposición de los diseñadores del cliente, ayudándoles a diseñar o rediseñar sus productos. Se trata de una ayuda experta y tangible para diseñar los componentes, que identifica en cada caso las mejores soluciones con el fin de garantizar la reducción de despilfarros y la optimización de todo el proceso productivo, incluso aguas arriba y abajo de las tecnologías Salvagnini. Para entender mejor el impacto de este servicio, he aquí tres estudios de caso recientes.

Integración de varias piezas

Este es el típico caso de clientes que han diseñado sus productos en función de las posibilidades técnicas de tecnologías de producción tradicionales. Si nuestra flota de producción cuenta solo con plegadoras, es obvio diseñar en función de los límites de su tecnología: para superar estas limitaciones, los productos complejos a menudo se dividen en múltiples componentes. En muchos casos, la paneladora permite integrar estos componentes en una única chapa y en un único ciclo de producción.

Como en el caso de este plafón. El original estaba compuesto por cuatro piezas, de tres materiales diferentes y distintos espesores. El ciclo de producción era complejo, en todos los niveles: tanto de gestión del almacén como de elaboraciones y ensamblaje. La reindustrialización de este plafón para producirlo con una paneladora Salvagnini ha permitido agilizar todo el ciclo de producción ya que ahora utilizamos un único modelo 2D. Este es el ejemplo perfecto para explicar el valor de Rethinks: se pasa de cuatro piezas, tres materiales, tres ciclos de punzonado, cuatro ciclos de plegado en plegadora, soldadura, remachado y ensamblaje a una producción realizada con un único material, un único ciclo de punzonado, un único ciclo de panelado y con soldadura por puntos que puede realizarse en tiempo oculto, ya que el operador puede efectuarla mientras la paneladora pliega el siguiente plafón. El coste del plafón, considerando solo las actividades de plegado y ensamblaje, pasa de 10.64 € a 2 € con una reducción de más del 81 %.

Del plegado parcial al plegado completo

Este es el típico caso de todas aquellas piezas que, con una paneladora, podemos realizar solo parcialmente. Con una pequeña modificación, a veces muy simple y no relevante para la funcionalidad, muchas de estas piezas se pueden realizar por entero con un impacto increíble en cuanto a eficiencia del proceso de producción.

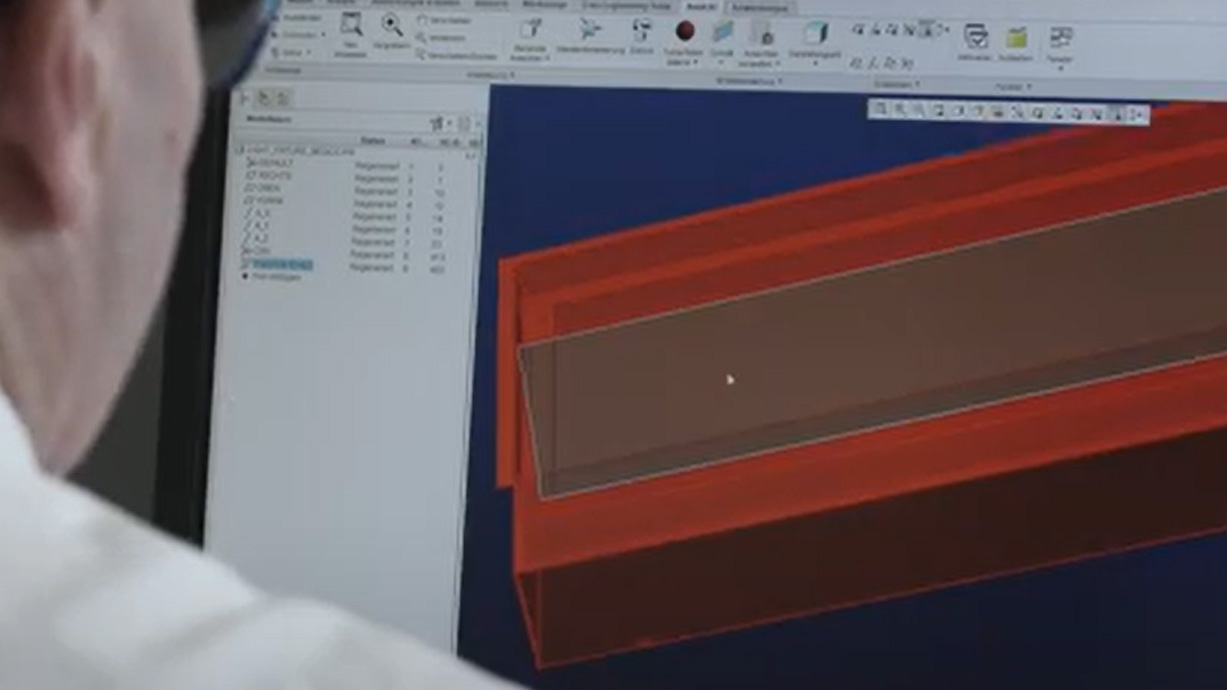

En el caso de esta pieza, por ejemplo, el programador se dio cuenta de la colisión gracias al simulador 3D de STREAMBEND. Para resolver el problema bastó con modificar los dos pliegues laterales, cambiando su inclinación - todo lo demás quedó sin alterar. Si producir esta pieza en una plegadora significa usar dos operarios durante unos 150 segundos, producirla con una paneladora reduce el tiempo de ciclo a 30 segundos y solo requiere un operario. En otras palabras, reduce el costo del trabajo necesario para la producción en un 90 %. El coste del componente, considerando solo las actividades de plegado y ensamblaje, pasa de 4.9 € a 0,7 € con una reducción de más del 85 %.

Mejorar el proceso de producción

En este caso no estamos hablando solo de un cambio en el diseño de un producto, sino de aprovechar todo el potencial de un modelo de paneladora Salvagnini completamente equipado para hacer que el proceso de producción sea más eficiente. Las piezas están diseñadas para este propósito específico. Este es el típico caso de quienes desean organizar su producción siguiendo una lógica de pedido, justo a tiempo, por kit y con productos paramétricos.

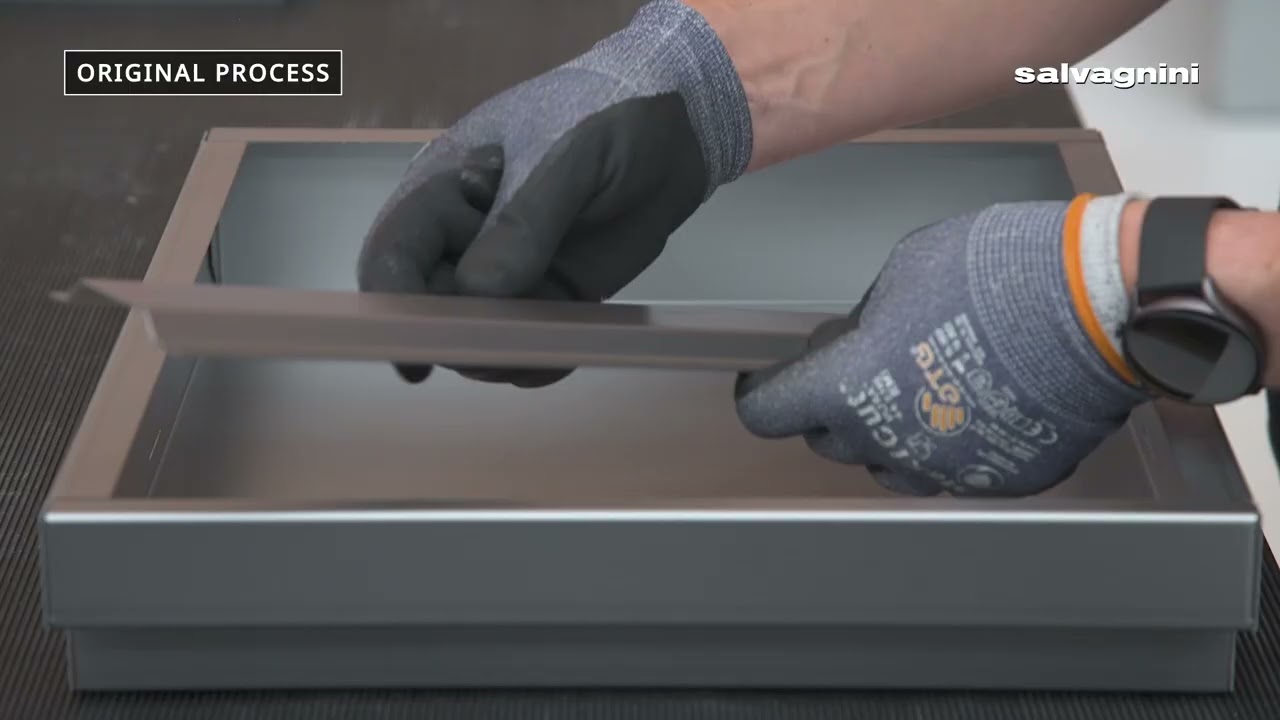

Por ejemplo, para producir en la paneladora los dos componentes de este cajón con perfil reforzado, no es necesario cambiar su diseño. Mientras que en el proceso original los dos componentes se producían por separado y con diferentes tecnologías de plegado, con una paneladora con opción CUT se puede integrar el perfil de refuerzo en el modelo 2D del cajón y producirlo en forma de kit. Esto significa agilizar el ciclo de producción, concentrando todo el plegado en un único centro de elaboración, eliminando una parte significativa de las actividades de bajo valor añadido – producción de varios modelos 2D independientes, almacenamiento, manipulación y desplazamiento de múltiples piezas y ensamblaje.

¿Necesitas aclaraciones o detalles?