Elastyczny proces gięcia

Centrum gnące P2 przyciąga swoją technologią, niskim zużyciem energii i kompaktowymi rozmiarami, a do tego zapewnia produktywność i elastyczność typową dla centrów gnących marki Salvagnini.

Przegląd produktu

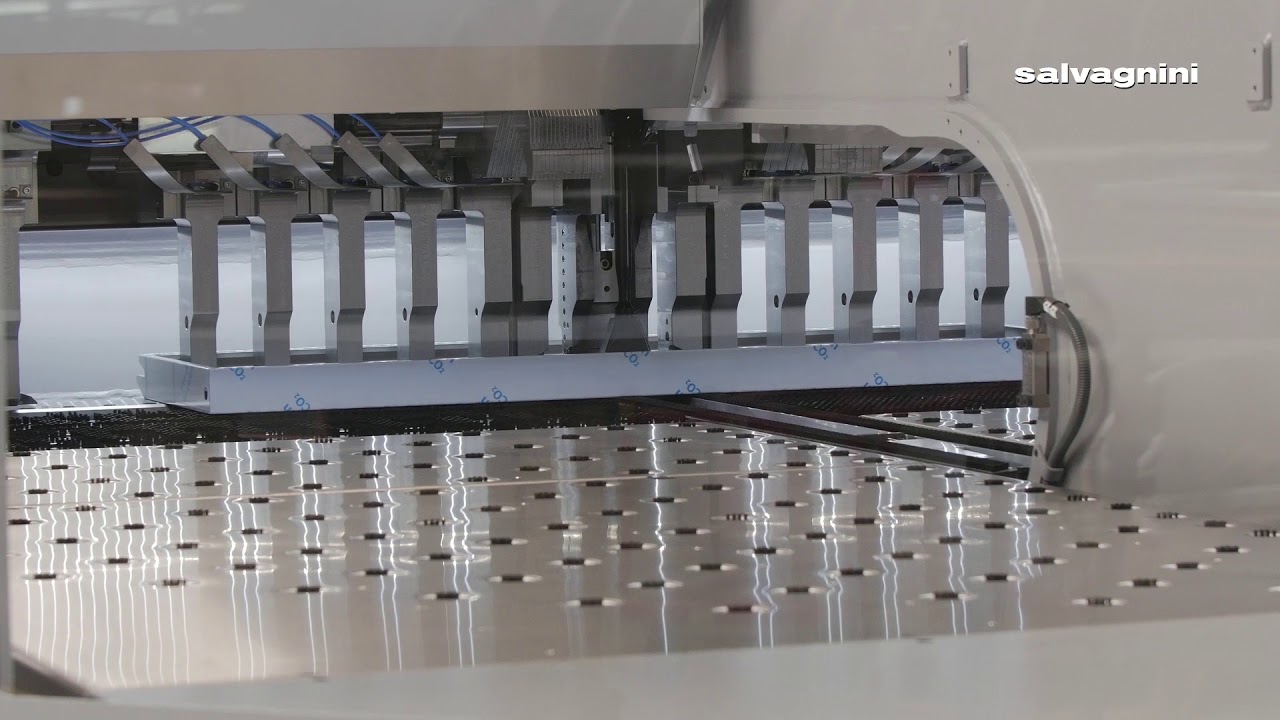

Centrum gnące P2 wykorzystuje uniwersalne narzędzia gnące, które automatycznie dostosowują się w trakcie cyklu do geometrii panelu, bez przestojów maszyny czy ręcznego przezbrajania, umożliwiając produkcje pojedynczych serii lub zestawów.

Zastosowane rozwiązania techniczne (Napęd Bezpośredni oraz siłowniki pneumatyczne i elektryczne) pozwalają P2 być bezpiecznym zarówno dla ludzi, jak i dla środowiska naturalnego bez obniżenia produktywności. Centrum gnące P2 pracuje z minimalną ilością oleju o długiej żywotności, w całkowicie uszczelnionym obiegu.

Zintegrowane technologie adaptacyjne (zaawansowane czujniki, formuła gięcia, MAC3.0) sprawiają, że system stosuje inteligentne rozwiązania i potrafi automatycznie dostosować się do zmian zachodzących w materiale i środowisku zewnętrznym, eliminując odpady i korekty oraz zwiększając gamę możliwych do wykonania produktów.

Autorskie oprogramowania LINKS, STREAM i OPS zapewniają komunikację między systemem i działami firmy zaangażowanymi w przepływ produkcji.

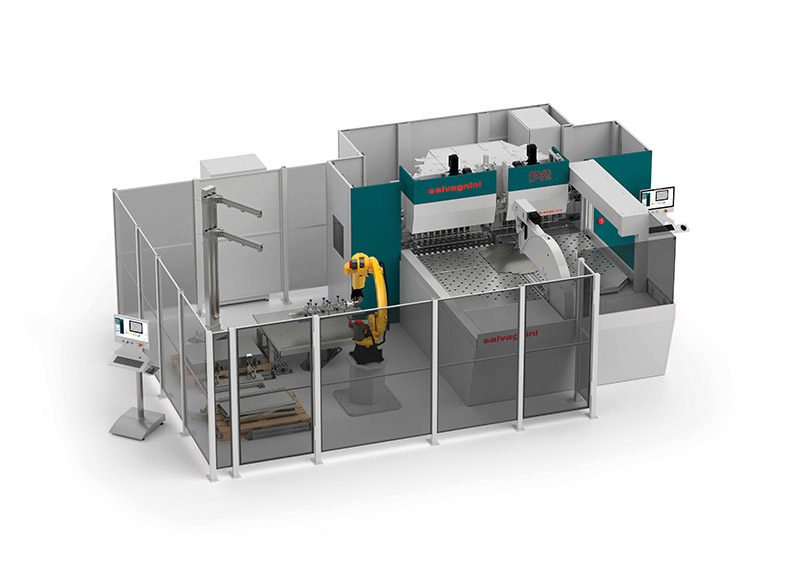

Centrum gnące P2 oferuje spersonalizowane rozwiązania, w tym narzędzia pomocnicze i dodatkowe urządzenia do specjalnych geometrii lub różne rozwiązania do załadunku/rozładunku z dodatkowymi drzwiami (PIN2) lub robotem (PIN3).

MAC3.0

MAC3.0 wykrywa wszelkie różnice we właściwościach mechanicznych materiału w porównaniu do ich wartości nominalnej w trakcie cyklu, dostosowując ruchy zespołu gnącego i manipulatora, które je skompensują.

Przemysł 4.0

Cyfrowa transformacja i Przemysł 4.0 to podstawowe tematy, które pozwalają zachować konkurencyjność na rynku. Przyjęte rozwiązania mogą wdrażać i zarządzać złożonymi, zintegrowanymi, wysoce zautomatyzowanymi systemami o wysokiej wydajności, a także mogą pomóc w opracowaniu prostych rozwiązań, które nie wymagają zmian strukturalnych w układzie produkcji, dzięki czemu świat inteligentnej produkcji stanie się o wiele bardziej dostępny.

Inteligentny system, stała jakość

Praktycznie wszelkie informacje na temat centrum gnącego P2 zostały wyjaśnione w sposób wyczerpujący.

Gięcie konwencjonalne charakteryzuje średni wskaźnik OEE na poziomie 30%, przy czym elastyczność może zależeć zarówno od systemu zmiany narzędzi, który jest często kosztowny i bardziej czasochłonny niż w centrum gnącym, jak i od instalacji więcej niż jednej prasy krawędziowej. P2 to centrum gnące łączące produktywność dzięki automatycznym cyklom gięcia i podawania oraz elastyczność dzięki zastosowaniu uniwersalnych narzędzi gnących. Dzięki zaawansowanym cyklom centrum gnące P2 wykonuje średnio 17 gięć na minutę

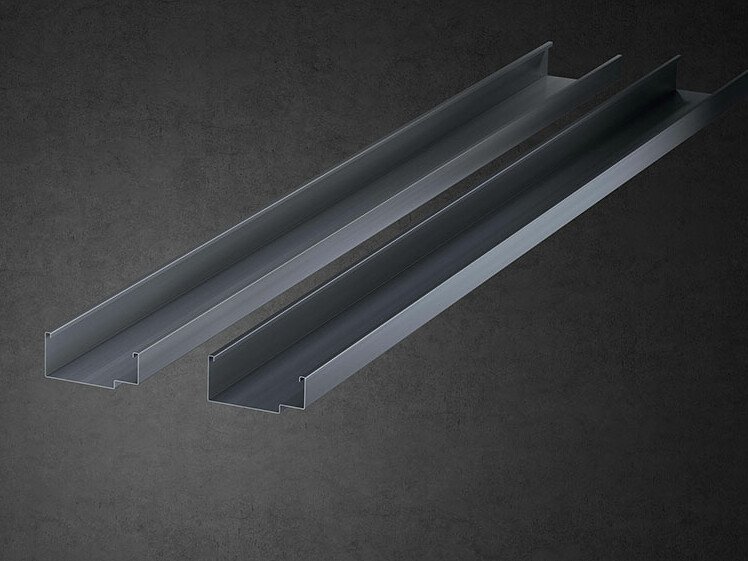

Centrum gnące P2 nie wymaga przezbrajania: górne i dolne ostrza, przeciwostrze i dociskacz są uniwersalnymi narzędziami, które mogą obrabiać cały zakres grubości i materiałów obrabialnych.

Załadunek i rozładunek to czynności wykonywane przez operatora, który umieszcza blachę na stole roboczym i odbiera produkt po gięciu. Cykl centrum gnącego P2 minimalizuje wpływ tych czynności na całkowity czas cyklu, gdyż umożliwia on rozładunek produktu po umieszczeniu arkusza na stole roboczym, łącząc w ten sposób dwie czynności w jednym działaniu.

Nastawianie centrum gnącego nie ma znaczącego wpływu na wydajność. Po załadowaniu programu dociskacz automatycznie dostosuje się w czasie cyklu maskowania czasowego, a manipulator ustawi w pozycji umożliwiającej chwytanie i podawanie arkusza.

P2 wyposażono w automatyczny dociskacz, dzięki któremu długość narzędzia zostaje automatycznie dostosowana do wymiarów produkowanego detalu, bez konieczności przestojów maszyny lub ręcznego przezbrajania nawet w trakcie cyklu: jest to idealne rozwiązanie dla produkcji w partiach i zestawach.

MAC3.0 to zestaw zintegrowanych technologii - czujników, formuł i algorytmów, które sprawiają, że centrum gnące jest inteligentne. Eliminuje odpady i redukuje liczbę korekt, wykonując pomiary w trakcie cyklu i automatycznie kompensuje wszelkie zmiany, które pojawiają się w obrabianym materiale.

Centrum gnące P2 wyposażono w nowoczesne czujniki, które mierzą aktualną grubość materiału i rzeczywisty rozmiar obrabianej części oraz wykrywają wszelkie odkształcenia spowodowane zmianami temperatury. Dane te, wprowadzane do formuły gięcia w czasie rzeczywistym, pomogą jej określić prawidłową siłę nacisku blachy, gwarantując precyzję, powtarzalność i oczekiwaną jakość gotowego produktu.

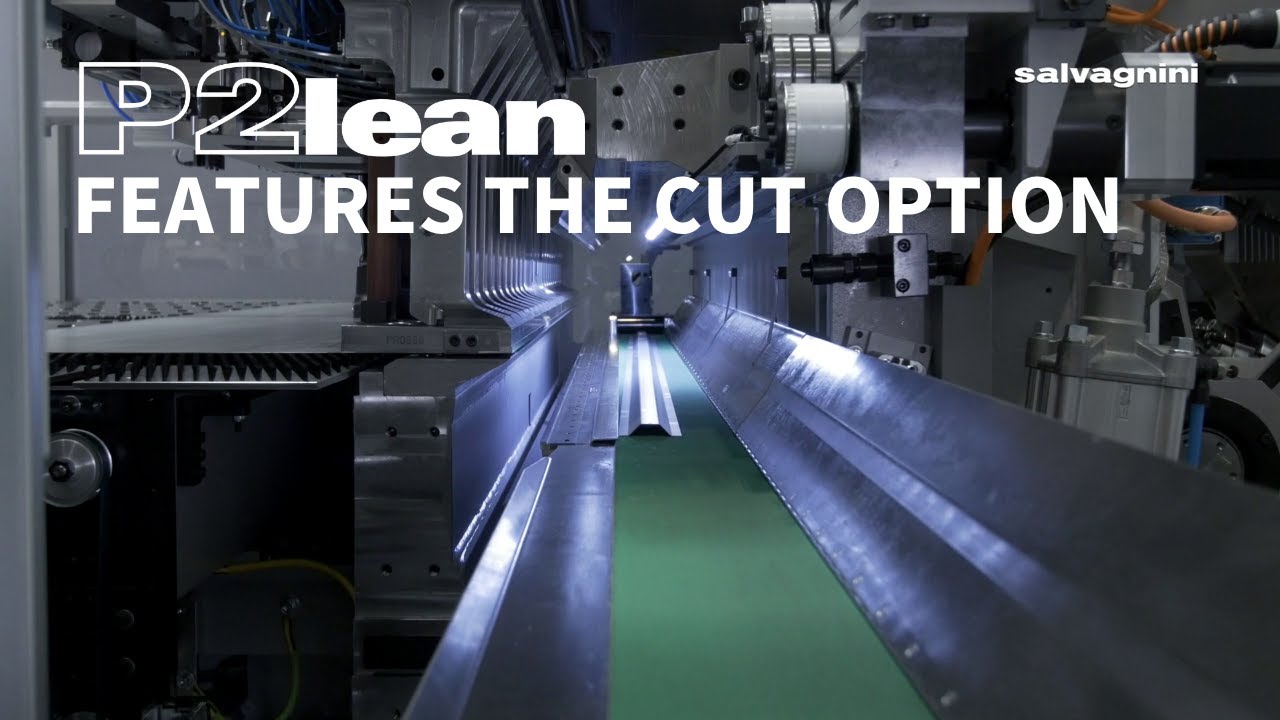

Oprócz automatycznego dociskacza ABA, P2 oferuje całą gamę opcji, które gwarantują maksymalną wszechstronność i zdolność do adaptacji do dowolnej strategii produkcyjnej lub do łączenia różnych rodzajów produkcji.

Centrum gnące P2 może być wyposażone w opracowane przez Salvagnini oprogramowanie OPS, umożliwiające komunikację z fabrycznym systemem ERP: w zależności od potrzeb, OPS zarządza produkcją sekwencji różnych detali. Uniwersalne narzędzia gnące, automatyczne nastawienie w trakcie cyklu i automatyczne podawanie umożliwiają systemowi natychmiastową reakcję na wszelkie żądania.

Arkusz blachy jest centrowany tylko jeden raz, na początku procesu, na regulowanych ogranicznikach odniesienia: minimalizuje to czas cyklu, jak również wszelkie błędy w precyzji, które są wykrywane przy pierwszym gięciu. Formuła gięcia automatycznie optymalizuje parametry gięcia, aby zmniejszyć ilość odpadów, podczas gdy MAC3.0 wykrywa i automatycznie kompensuje wszelkie zmiany w materiale, aby zagwarantować precyzyjne i wysokiej jakości gięcia.

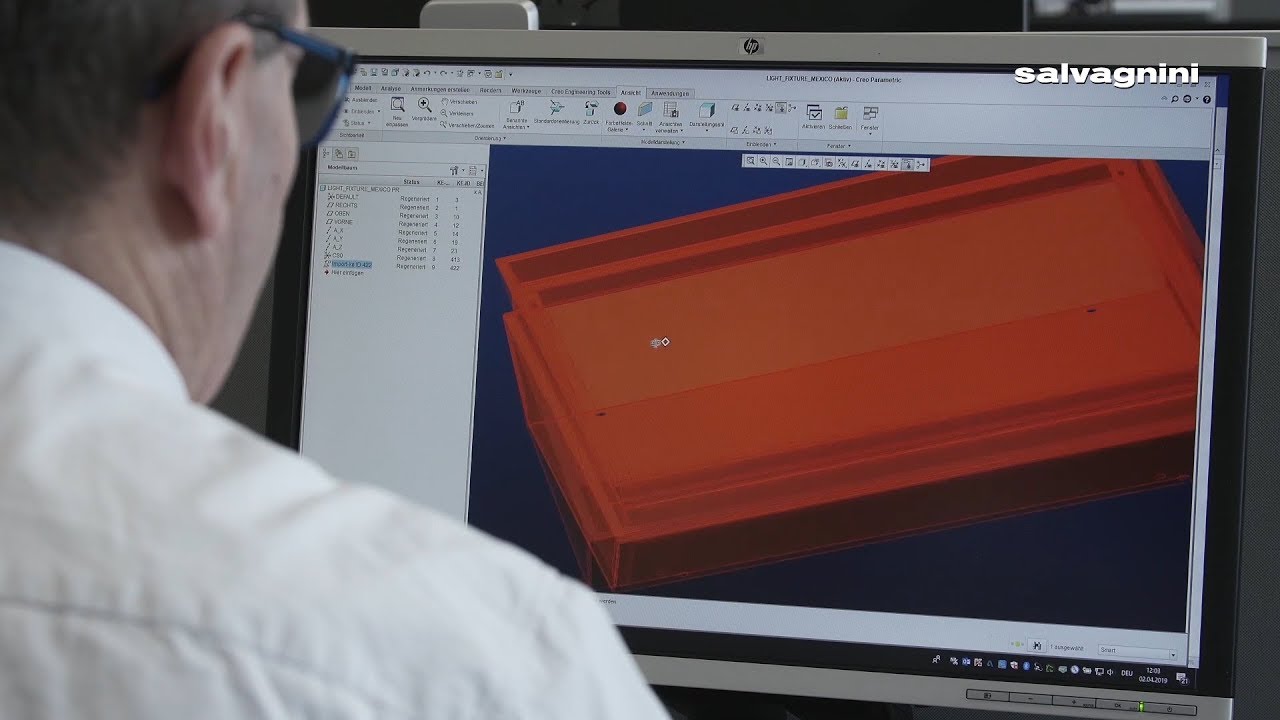

Oprogramowanie

Przemysł uległ zmianie: obecnie to elastyczność i wydajność są podstawowym wymogiem w zarządzaniu coraz mniejszymi seriami lub szybkim tempie obrotu części. Rozwój technologii w pewien sposób zakłócił równowagę między obciążeniami roboczymi z coraz szybszymi systemami, które jednak muszą być kierowane przez coraz bardziej specyficzne programy maszynowe, których generowanie jest coraz bardziej czasochłonne. Dlatego oprogramowanie ma coraz większe znaczenie dla poprawy wydajności maszyn.

OPS to modułowe oprogramowanie Salvagnini do zarządzania produkcją, które optymalizuje cały proces produkcyjny, wymieniając informacje w czasie rzeczywistym między maszynami a fabryką ERP/MRP.

rozwiązanie IoT firmy Salvagnini, zwiększa globalną wydajność centrum gnącego. Dzięki LINKS możliwe jest monitorowanie wydajności maszyny w czasie rzeczywistym, jak i samodzielne wykonywanie operacji analitycznych.

Dane techniczne

| Model | P2-1620 | P2-2120 | P2-2226 | P2-2520 | P2-2720 | |

| Maksymalna długość podawanego arkusza (mm) | 1995 | 2495 | 2815 | 2795 | 3050 | |

| Maksymalna szerokość podawanego arkusza (mm) | 1414 | 1600 | 1600 | 1600 | 1600 | |

| Maksymalna przekątna, jaką można obrócić (mm) | 2000 | 2500 | 2820 | 2800 | 3200 | |

| Maksymalna siła gięcia (kN) | 240 | 330 | 590 | 660 | 660 | |

| Maksymalna siła dociskania (kN) | 380 | 530 | 635 | 1060 | 1060 | |

| Maksymalna długość gięcia (mm) | 400-1000 | 1000-1600 | 2180 | 2200 | 2500 | 2750 |

| Maksymalna wysokość gięcia (mm) | 203 | 203 | 260 | 203 | 203 | |

| Minimalna grubość (mm) | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| Maksymalna grubość i kąt gięcia stali, wytrzymałość na rozciąganie 410 N/ mm2 (mm) | 3.2 (±90°) | 2.5 (±90°) | 3.2 (±90°) | 3.2 (±90°) | 3.2 (±90°) | 3.2 (±90°) |

| Maksymalna grubość i kąt gięcia stali nierdzewnej, wytrzymałość na rozciąganie 660 N/mm2 (mm) | 2.5 (±90°) | 2.1 (±90°) | 2.5 (±90°) | 2.5 (±90°) | 2.5 (±90°) | 2.5 (±90°) |

| Maksymalna grubość i kąt gięcia, aluminium, wytrzymałość na rozciąganie 265 N/mm2 (mm) | 3.5 (±120°) | 3.2 (±120°) | 4.0 (±120°) | 4.0 (±120°) | 4.0 (±120°) | 4.0 (±120°) |

| Średnia pobierana moc (kW) | 3.0 | 3.0 | 4.0 | 5.0 | 5.0 | |

| Poziom hałasu (Dyrektywa maszynowa 2006/42/WE) (dB) | 68 | 68 | 68 | 69 | 69 | |

Wartości dotyczą standardowej maszyny. Firma Salvagnini zastrzega sobie prawo do zmiany podanych danych bez powiadomienia.