Wysoka wydajność i wszechstronność lasera światłowodowego

L3.G4 zostało zaprojektowane w celu poprawy ergonomii i prostoty obsługi, zapewniając maksymalną precyzję oraz powtarzalność procesów. Eliminuje czynności o niskiej wartości dodanej i optymalizuje zużycie, zapewniając niższe koszty jednostkowe.

Przegląd produktu

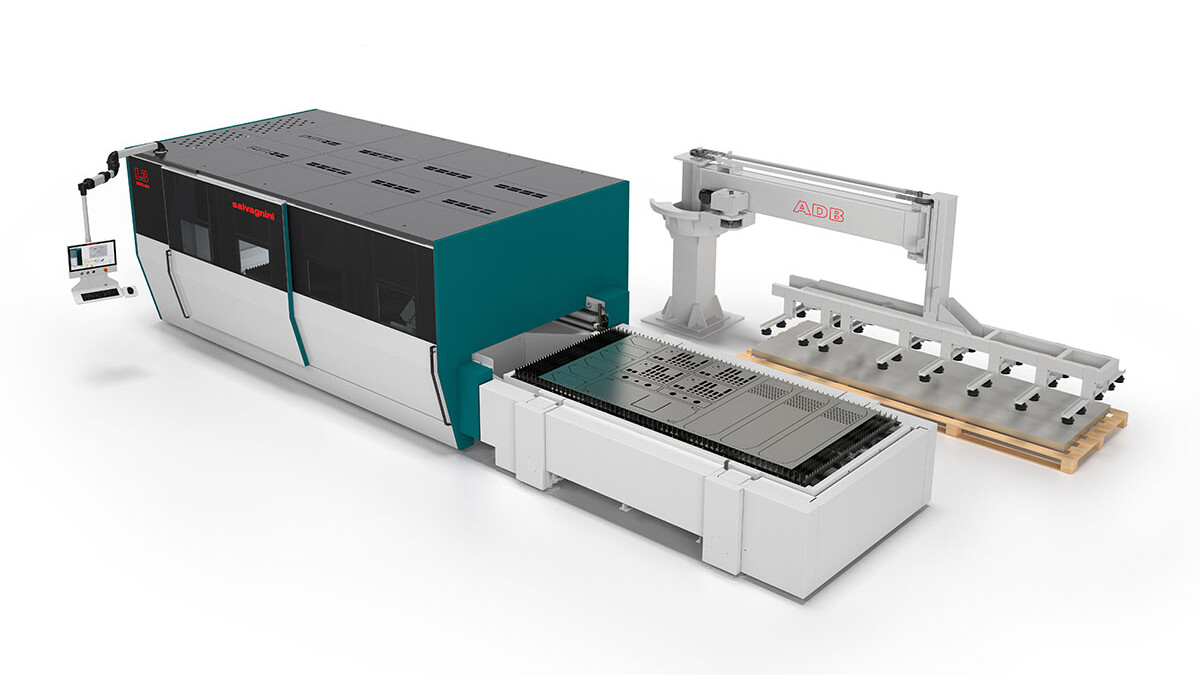

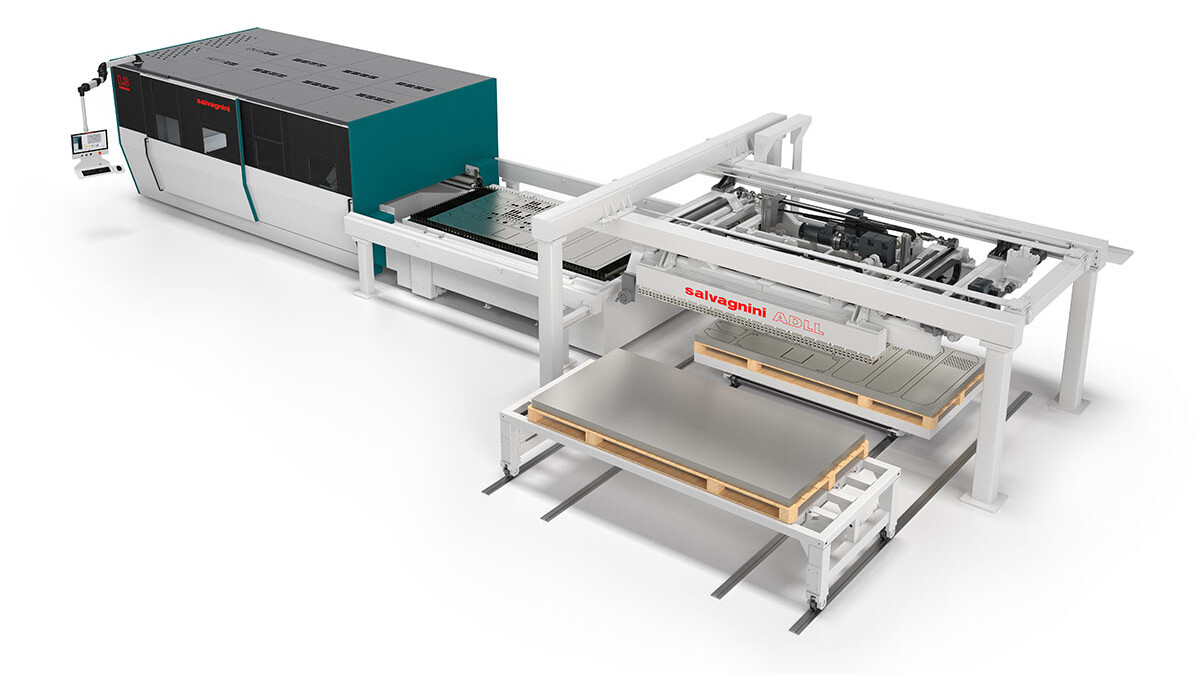

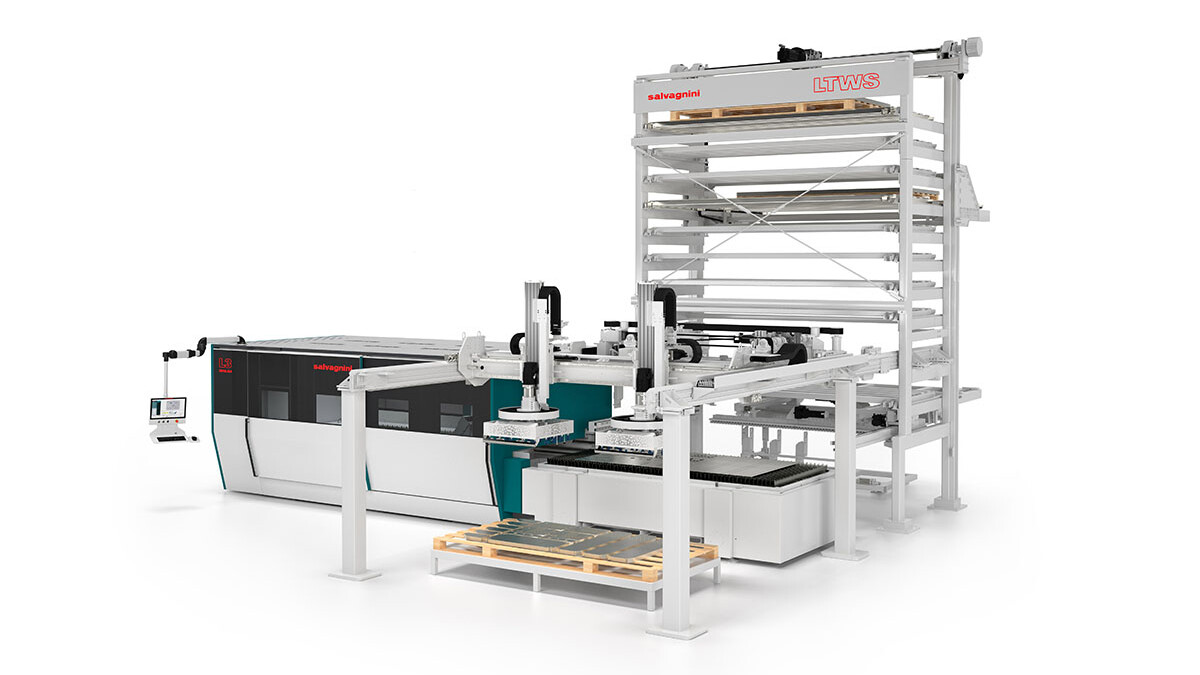

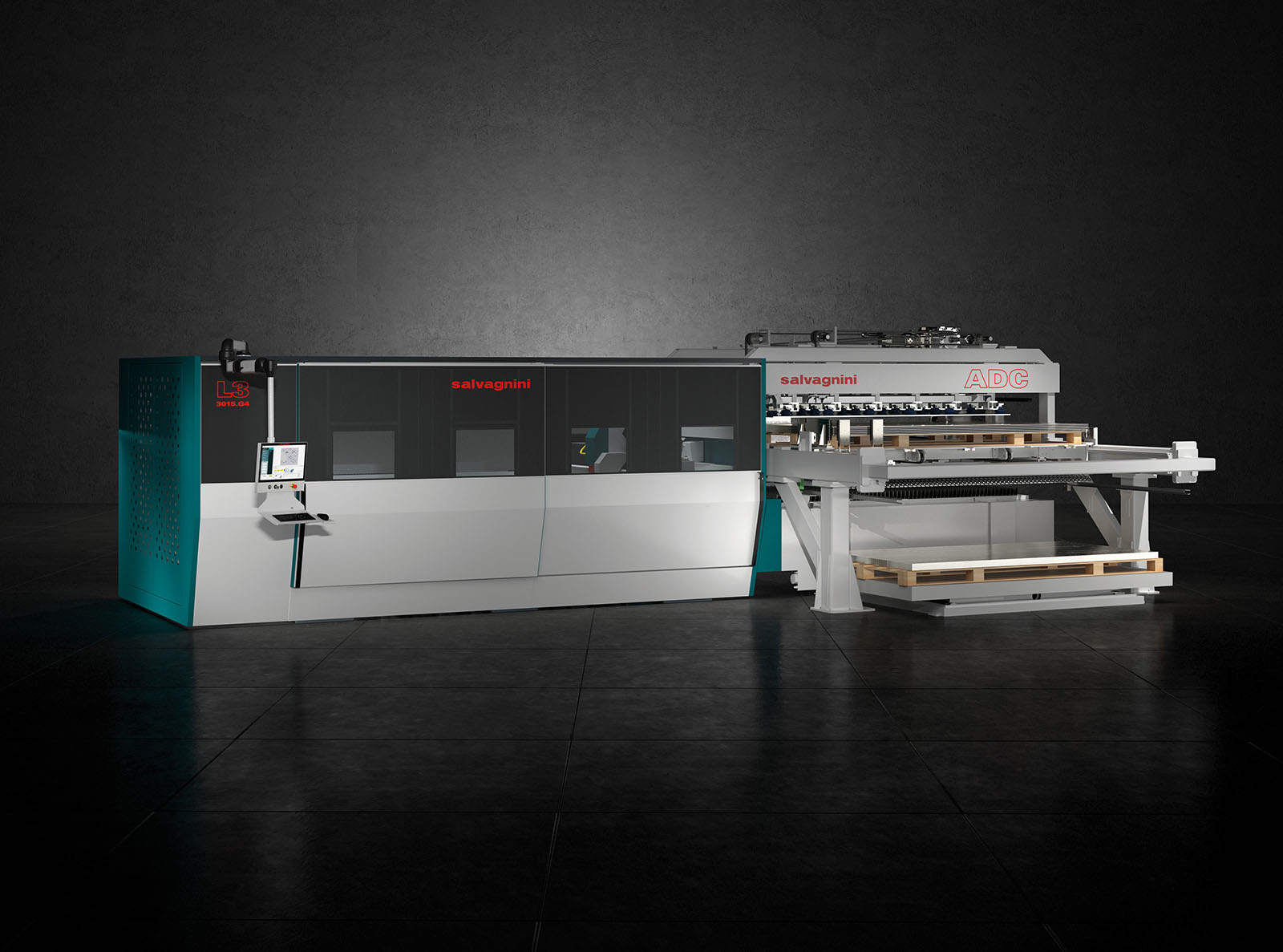

Magazyny i urządzenia do automatycznego załadunku/rozładunku/sortowania zwiększają autonomię systemu, zyskując na wydajności zarówno podczas poszczególnych etapów obróbki, jak i podczas całego procesu produkcyjnego, eliminując wąskie gardła i zmniejszając wpływ kosztów pracy.

Dzięki opracowanym przez Salvagnini funkcjom, takim jak TRADJUST, prostemu i intuicyjnemu interfejsowi wielozadaniowemu, jak również dzięki maksymalnemu dostępowi, stołowi roboczemu, sztucznym systemom widzenia oraz rozwiązaniom w zakresie śledzenia i identyfikacji części, operatorzy mogą bez wysiłku rozwiązywać wszelkie problemy napotykane w swojej codziennej pracy, czyniąc laser L3.G4 jest wyjątkowo poręcznym i łatwym w użyciu.

Szeroka gama rozwiązań do sterowania procesami i wydajnością, udoskonalone czujniki, sztywność konstrukcji, łatwość programowania oraz intuicyjny interfejs i oprogramowanie eliminują działania o niskiej wartości, eliminują przestoje i ryzyko błędów, zwiększają precyzję i rozszerzają zakres zastosowań, zwiększają wydajność fabryki i utrzymują zużycie na niskim poziomie, a koszty operacyjne na konkurencyjnym poziomie.

W świecie laserów automatyzacja odgrywa coraz ważniejszą rolę: z jednej strony prędkości cięcia stwarzają ryzyko przekształcenia załadunku i rozładunku w niebezpieczne wąskie gardła, a z drugiej strony automatyzacja może pomóc w zmniejszeniu wpływu kosztów pracy. Połączenia załadunku/rozładunku i sortowania spełniają wszystkie wymagania automatyzacji: począwszy od pracy w rozwiązaniu wolnostojącym, po zintegrowanie w elastycznych komórkach produkcyjnych lub w fabrykach pracujących w trybie „lights-out”, czyli przy zgaszonym świetle.

Inteligentny system, stała jakość

Praktycznie wszelkie informacje na temat lasera światłowodowego L3.G4 zostały wyjaśnione w sposób wyczerpujący.

L3.G4 to rozwiązanie firmy Salvagnini do cięcia laserowego o wysokiej wydajności i wszechstronności, charakteryzujące się innowacyjną, łatwą w dostępie architekturą, która jest unikalna na rynku. L3.G4 zostało zaprojektowane w celu poprawy ergonomii i prostoty obsługi, zapewniając maksymalną precyzję oraz powtarzalność procesów. Eliminuje czynności o niskiej wartości dodanej i optymalizuje zużycie, zapewniając niższe koszty jednostkowe.

Obecnie zakłady produkcyjne muszą stawić czoła coraz bardziej złożonym wyzwaniom, m.in. odzyskaniu autonomii i optymalizacji wydajności operacyjnej. Systemy cięcia laserowego stały się niezwykle szybkie i wydajne, ale odsłoniły nowe, krytyczne aspekty, zwłaszcza podczas etapów załadunku, rozładunku, sortowania i śledzenia. Operacje te często przekształcają się w prawdziwe wąskie gardła lub generują błędy, które nieodwracalnie osłabiają potencjał fabryki.

- Automatyzacja: szeroka gama automatycznych systemów załadunku, rozładunku i sortowania, jednostki z efektywnymi rozwiązaniami śledzenia zwiększają wydajność, minimalizując jednocześnie błędy i zależność od siły roboczej.

- Biurowy HMI i oprogramowanie: prosty i intuicyjny interfejs człowiekmaszyna FACE oraz pakiet oprogramowania STREAM ułatwiają operatorom codzienne użytkowanie i zapobiegają sytuacjom, w których oprogramowanie staje się wąskim gardłem produkcji.

- Zintegrowanie z ERP/MRP: oprogramowanie procesowe OPS idealnie synchronizuje się z systemami zakładowymi ERP/MRP, automatyzując przepływ informacji oraz usprawniając proces produkcyjny i eliminując błędy.

Dzięki tym rozwiązaniom firma Salvagnini potwierdza swoją pozycję wyjątkowego partnera, gwarantującego niezawodny proces produkcyjny o wysokim poziomie wydajności.

Rozwiązania automatyzacji wielopoziomowej firmy Salvagnini stosowane są zarówno do poszczególnych etapów produkcji, jak i do eliminowania czynności o niskiej wartości dodanej oraz wąskich gardeł.

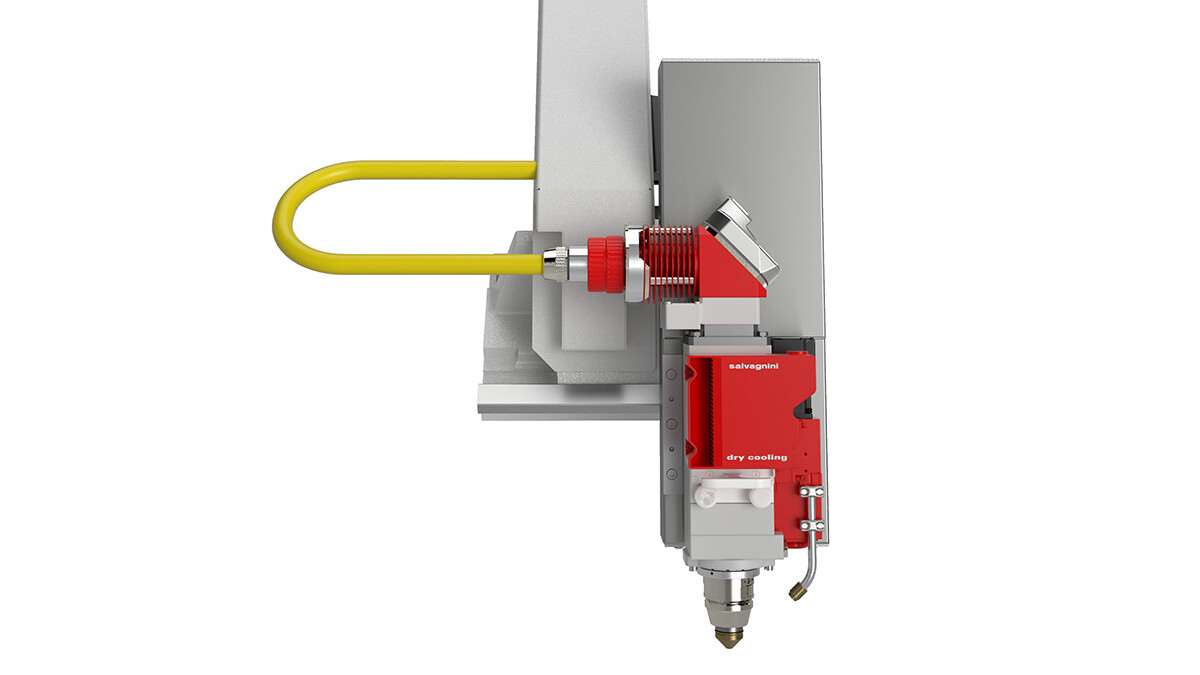

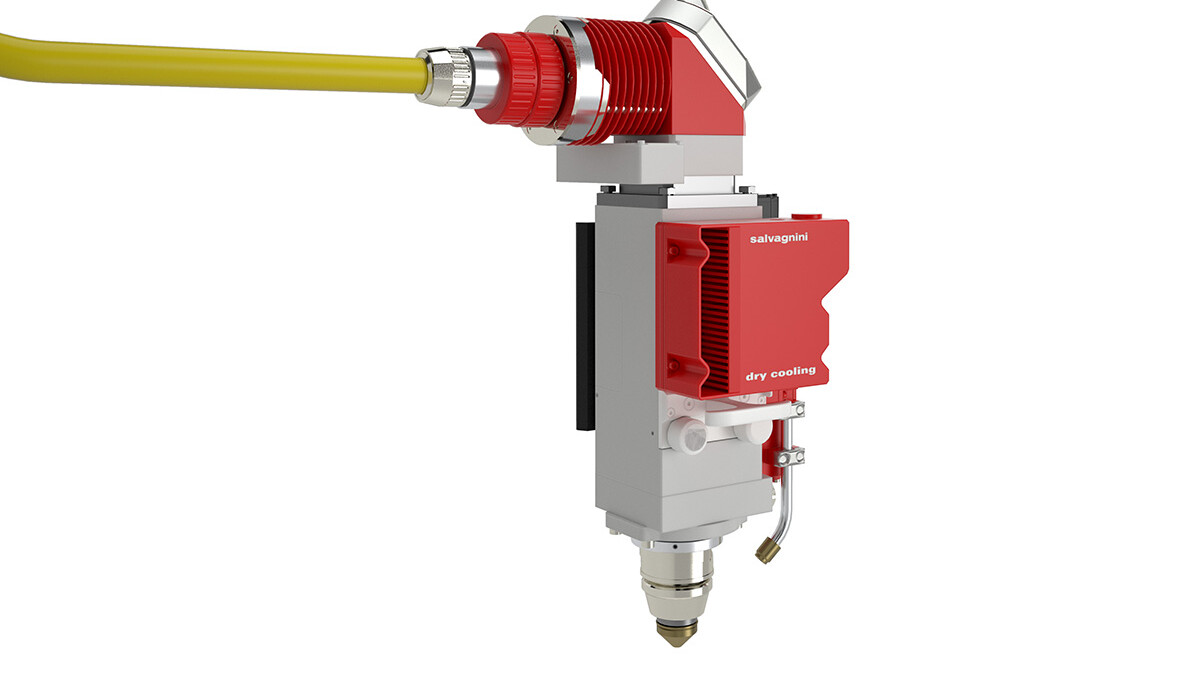

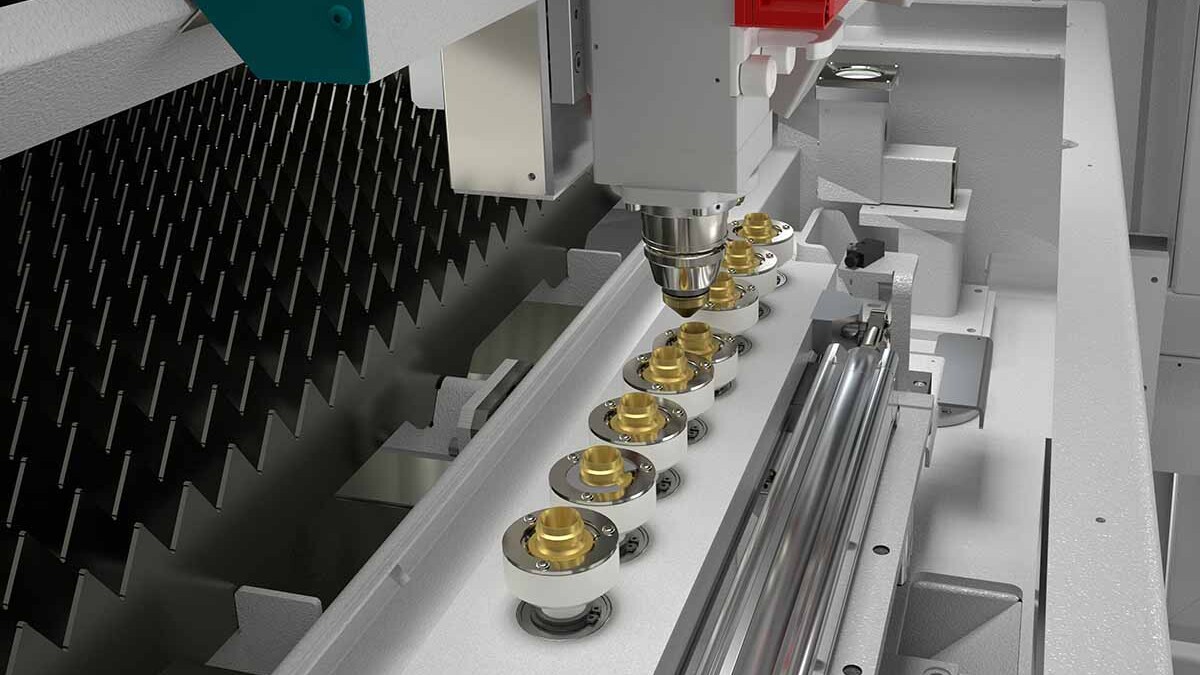

- Pojedyncza głowica do cięcia optycznego obrabia wszystkie wykonalne grubości i materiały, nie wymaga żadnej regulacji oraz przyspiesza przezbrojenia produkcji.

- Funkcja Tradjust, zintegrowana z autorskim systemem sterowania Salvagnini, zapewnia automatyczną modulację parametrów według trajektorii, dzięki czemu system jest łatwiejszy w użyciu.

- Zastosowanie sztucznych systemów wizyjnych opartych na sieciach neuronowych to proste rozwiązania, które zwiększają elastyczność systemu i rozszerzają zakres ich zastosowań.

- Urządzenia do automatycznego załadunku/rozładunku i sortowania redukują przestoje w podawaniu blachy oraz ryzyko wystąpienia błędu lub uszkodzenia materiału podczas układania.

- Proste i przyjazne dla użytkownika rozwiązania w zakresie oprogramowania usprawniają proces produkcji, redukują liczbę błędów i skracają czas interwencji operatora.

Zdolność produkcyjna odpowiada sumie pracy i strat. Im bardziej automatyzacja redukuje, a nawet całkowicie eliminuje zbędne i niskowartościowe działania zarówno przed, jak i po poszczególnych systemach – obejmujące przygotowanie, podawanie i łączenie – tym jest bardziej opłacalna. W kontekście produkcji z niewielkimi wolumenami i szybkimi zmianami produkcyjnymi, połączenie urządzeń do automatycznego załadunku/rozładunku z intuicyjnym, łatwym w obsłudze oprogramowaniem, takim jak NEXUS i Store, stanowi skuteczną strategię odzyskiwania wydajności i osiągania doskonałych wyników.

Dane uzyskane z LINKS, rozwiązania IoT firmy Salvagnini, pokazują, że wydajność wolnostojącego systemu laserowego na ogół nie przekracza 60%. Parametr ten zmienia się wraz z konfiguracją: systemy z automatyzacją mają średnio dużo wyższe wartości wydajności, sięgające 80% w przypadku rozwiązań poziomego załadunku/rozładunku, a nawet 90% w przypadku magazynu wieżowego LTWS.

Firma Salvagnini oferuje szeroką gamę usług gwarantujących wydajność w czasie, zapewniając maksymalną niezawodność i produktywność. Zakres usług obejmuje wielopoziomowe szkolenia dotyczące programowania, użytkowania i konserwacji zainstalowanych systemów oraz pełnego wykorzystania ich potencjału, umowy konserwacyjne gwarantujące maksymalną wydajność i niezawodność sprzętu, ale także zaawansowane usługi obejmujące analizę opartą na danych i optymalizację przepływów produkcyjnych przy użyciu najnowocześniejszych przyrządów cyfrowych.

Minimalny poziom automatyzacji dla lasera L3.G4 to urządzenie CPE, czyli ultraszybki elektryczny zmieniacz palet. Surowy materiał zawsze przechodzi nad materiałem, który został już wycięty, zapobiegając osadzaniu się odpadów z wcześniejszej obróbki na arkuszu blachy.

Na produktywność systemu laserowego wpływają czynniki zewnętrzne, czyli wszystko, czego system nie może kontrolować, jak np. wielkość partii, częstotliwość zmian w produkcji czy różnorodność materiałów/grubości, jak i czynniki technologiczne, np. moc źródła, poziom automatyzacji i cyfryzacji.

Podstawowym czynnikiem przy wyborze technologii jest obszar zastosowania, uwzględniający specyficzne połączenie materiałów, grubości i strategii produkcji: powinna ona być wszechstronna, jak w laserze L3.G4, lub wyróżniająca się dużą dynamiką, cecha, która charakteryzuje model L5.

Coraz mniejsze partie produkcyjne wymagają sprawnej automatyzacji, która zmiany produkcyjne wykonuje szybko lub w czasie maskowanym. Gama rozwiązań automatyzacji firmy Salvagnini obejmuje modułowe i kompaktowe systemy służące do zarządzania zwiększoną produkcją, a także systemy otwarte na procesy późniejsze, które można zintegrować z procesem produkcyjnym w fabryce.

Zakres grubości i wydajność cięcia zależą od mocy źródła: Firma Salvagnini oferuje wysokowydajne źródła elektroniczne, w tym 6 kW o dużej gęstości mocy i 8 kW o dużej gęstości mocy i wysokiej wydajności.

Wydajność i produktywność osiąga się poprzez eliminację przestojów i optymalizację każdego etapu procesu. Cele te można obecnie osiągnąć dzięki integracji najnowocześniejszych technologii cyfrowych, takich jak oprogramowanie, IoT i AI. Rozwiązania te wspomagają operatora, zapewniają monitorowanie w czasie rzeczywistym, ułatwiają interakcję z systemem oraz poprawiają wizualizację procesu. Ponadto optymalizują działania operacyjne, zbierając i analizując dane pochodzące z czujników, maszyn i systemów sterowania. Technologie te umożliwiają określanie priorytetów, planowanie operacji obróbczych i interakcję ze środowiskiem zewnętrznym, gwarantując tym samym maksymalną wydajność procesu.

- Wprowadzenie sztucznych systemów wizyjnych zwiększa elastyczność systemu i poszerza jego zakres zastosowania.

- Oprogramowanie programistyczne STREAMLASER pozwala na zwiększenie efektywności wykorzystania materiałów i redukcję kosztów.

- Funkcja SAFE GRID automatycznie optymalizuje rozmieszczenie części względem rusztów.

- Oprogramowanie NEXUS automatycznie generuje programy sortujące. Oprócz tradycyjnej metody działania, która wymaga zdefiniowania strategii sortowania po utworzeniu programu zagnieżdżania, NEXUS umożliwia zdefiniowanie strategii sortowania przed utworzeniem programu zagnieżdżania.

- Oprogramowanie procesowe OPS otrzymuje w czasie rzeczywistym listę produkcyjną z fabrycznego systemu ERP/MRP i wspiera działania programistyczne, definiując priorytety, reguły i algorytmy.

Zwiększenie produktywności systemu laserowego jest gwarancją wydajności całego procesu. Formuła Salvagnini łączy moc źródła z inteligentnymi czujnikami i rozwiązaniami, automatyzacją przed i po cięciu, technologiami cyfrowymi i kontrolą procesu. Jaki jest tego wynik? Wyższa wydajność i zoptymalizowany proces produkcji.

Firma Salvagnini starała się zawsze tworzyć rozwiązania mające niewielki wpływ na środowisko, gwarantujące maksymalne bezpieczeństwo operatora, ergonomię użytkowania i optymalizację zasobów.

L3.G4 jest wyposażony w źródła energii o wysokiej wydajności, z których niektóre przekraczają nawet 50% wydajności.

Opatentowana technologia AVC umożliwia ograniczenie zużycia sprężonego powietrza przez automatykę, ponieważ podciśnienie jest generowane tylko wtedy, gdy jest to konieczne.

Opcja ACUT umożliwia cięcie blach o grubości do 20 mm za pomocą sprężonego powietrza, z produktywnością porównywalną do cięcia azotem, ale przy znacznie niższych kosztach.

Kompaktowe, gotowe do użycia urządzenie APM2, które można podłączyć do ACUT, łączy się bezpośrednio z układem pneumatycznym i zapewnia wartości ciśnienia wymagane w procesie cięcia.

Oprogramowanie Impacts monitoruje zużycie w celu jego proaktywnej optymalizacji.

Adaptacyjne technologie, autorskie algorytmy, sterowanie w zamkniętym łańcuchu i rozwiązania technologiczne zastosowane w laserach umożliwiają skuteczną redukcję odpadów, najlepsze wykorzystanie materiałów i redukcję odpadów przy unikalnej na rynku wysokiej gęstości mocy.

Każdy system produkcji Salvagnini jest zaprojektowany tak, aby:

- służyć przez długi czas: można go modyfikować, aktualizować lub rozszerzać wraz z upływem czasu, dostosowując do nowych strategii lub nowych potrzeb produkcyjnych;

- nadawał się do recyklingu po zakończeniu okresu użytkowania. Każdy system składa się przede wszystkim ze stalowych części mechanicznych i metalowych osłon obwodowych, malowanych farbami na bazie wody, które nie zawierają organicznych rozpuszczalników ani środków barwiących z metalami ciężkimi.

Niezależnie od wybranej technologii, firma Salvagnini gwarantuje:

- maksymalne bezpieczeństwo operatora, certyfikowane przez najsurowsze przepisy;

- maksymalne wykorzystanie systemu w oparciu o specyficzne rozwiązania dla każdego obszaru zastosowania;

- łatwą obsługę oraz własne oprogramowanie do zarządzania systemem i programowania, zoptymalizowane dla każdej konkretnej technologii.

G4 z niezwykle dostępną, oryginalną konstrukcją bramy gwarantuje maksymalną dostępność do zakresu roboczego.

Oprogramowanie

Przemysł uległ zmianie: obecnie to elastyczność i wydajność są podstawowym wymogiem w zarządzaniu coraz mniejszymi seriami lub szybkim tempie obrotu części. Rozwój technologii w pewien sposób zakłócił równowagę między obciążeniami roboczymi z coraz szybszymi systemami, które jednak muszą być kierowane przez coraz bardziej specyficzne programy maszynowe, których generowanie jest coraz bardziej czasochłonne. Dlatego oprogramowanie ma coraz większe znaczenie dla poprawy wydajności maszyn.

OPS to modułowe oprogramowanie Salvagnini do zarządzania produkcją, które optymalizuje cały proces produkcyjny, wymieniając informacje w czasie rzeczywistym między maszynami a fabryką ERP/MRP.

Rozwiązanie IoT firmy Salvagnini zwiększa globalną wydajność systemu laserowego. Dzięki LINKS możliwe jest monitorowanie wydajności maszyny w czasie rzeczywistym, jak i samodzielne wykonywanie operacji analitycznych.

Dane techniczne

| Modelle | L3-30.G4 | |

| Zakres roboczy XY (mm) | 3048 x 1524 | |

| Suw osi Z (mm) | 160 | |

| Maksymalna prędkość XY (m/min) | 170 | |

| Dokładność1 | ||

| Dokładność pozycjonowania Pa | 0.05 | |

| Powtarzalność Ps | 0.03 | |

| Źródła lasera | 2000W | 3000W | 4000W | 6000W | 8000WE5 | 8000W |

| Wydajność cięcia (maksymalne grubości w mm)2 | ||||||

| Stal | 15 | 20 | 20 | 25 | 25 | 25 |

| Stal nierdzewna | 10 | 12 | 15 | 20 | 25 | 25 |

| Aluminium | 8 | 10 | 15 | 20 | 25 | 25 |

| Miedź | 5 | 8 | 8 | 8 | 10 | 10 |

| Mosiądz | 5 | 6 | 8 | 8 | 10 | 10 |

| Minimalna grubość (mm) | 0.5 | |||||

| Zużycie mocy (w kW) | ||||||

| Maksymalna pobierana moc (w kW)³ | 16 | 18 | 21 | 28 | 28 | 34 |

| Średnia pobierana moc (w kW)4 | 11 | 12 | 13 | 16 | 16 | 20 |

1 Pomiar obliczony zgodnie z normą VDI3441 dotyczącą maksymalnych długości osi.

2 Jakość cięcia blachy przy granicznych grubościach może zależeć od wymaganej geometrii, jakości materiału i warunków pracy systemu. W przypadku granicznych wartości na dolnej krawędzi w miejscu cięcia mogą pojawić się zadziory. Wartości te odpowiadają materiałom odniesienia Salvagnini.

3 Maksymalna pobierana moc obliczona dla standardowej konfiguracji systemu (maszyna, źródło, agregat chłodniczy, wyciąg dymów) w 3 cyklach cięcia stali miękkiej od 0,8 do 6 mm.

4 Średnia pobierana moc obliczona dla standardowej konfiguracji systemu (maszyna, źródło, agregat chłodniczy, wyciąg dymów) w 3 cyklach cięcia stali miękkiej od 0,8 do 6 mm.

5 Wersja o wysokiej wydajności.