Centrum wykrawająco-odcinające z zaawansowaną technologią hybrydową

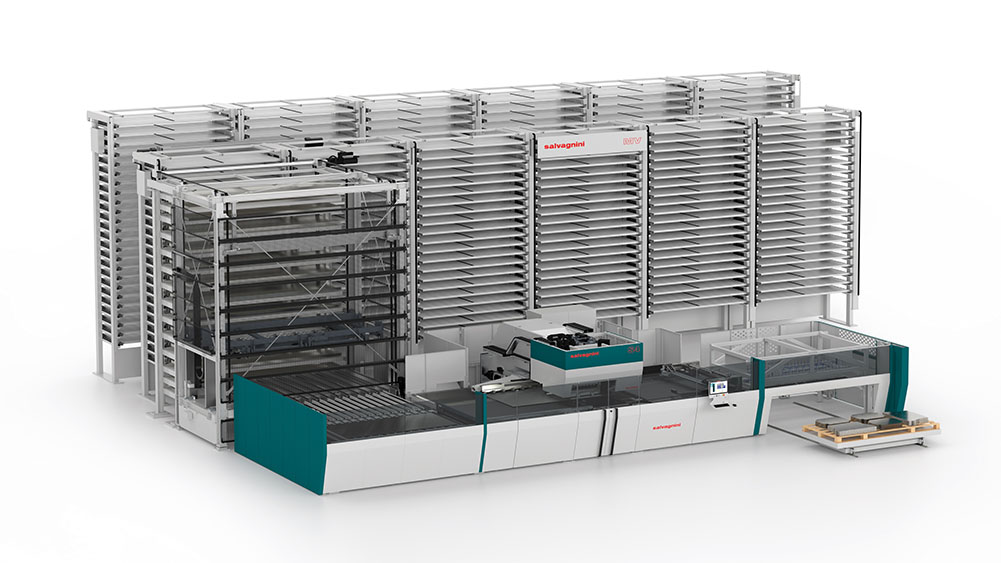

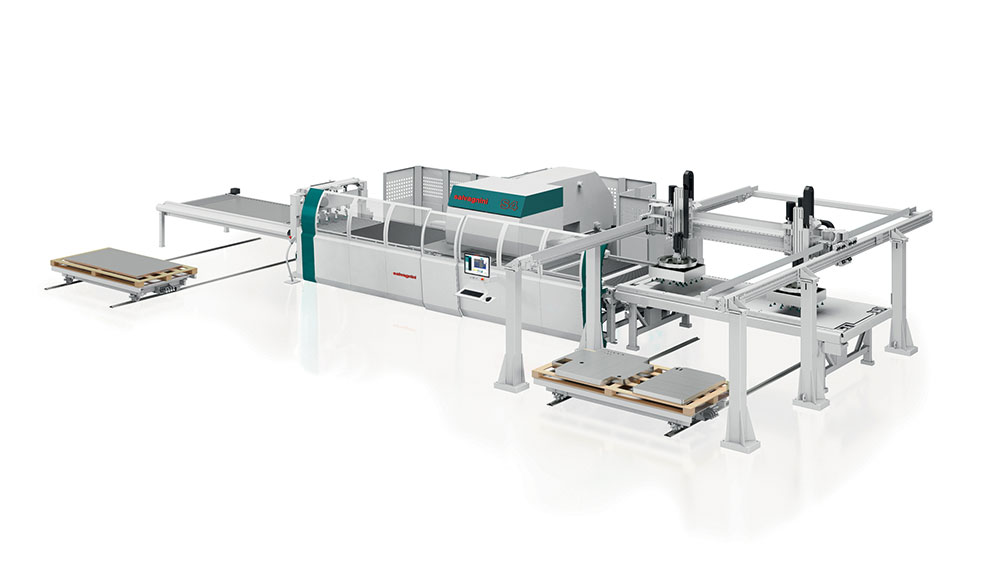

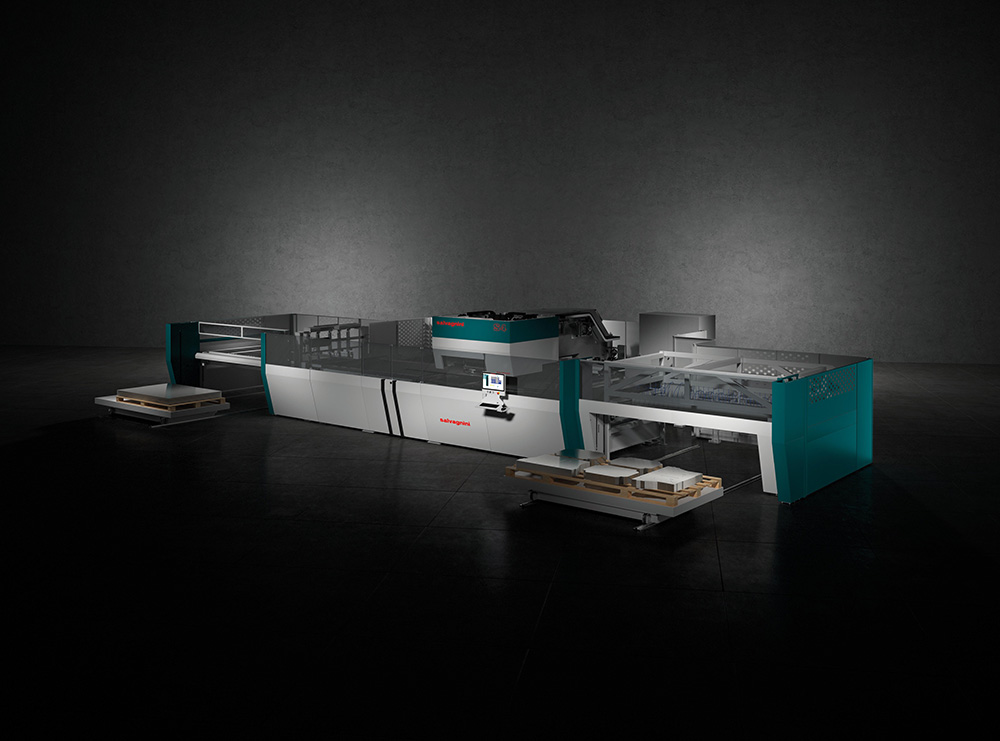

Przedstawiamy Salvagnini S4.G4: hybrydowe centrum wykrawające i tnące, które oferuje niezrównaną wydajność, efektywność i elastyczność.

Wydajność większa niż suma jego części

Stworzone z myślą o firmach poszukujących niezrównanej produktywności, elastyczności i efektywności, centrum S4.G4 łączy wykrawanie, formowanie i oddzielanie detali w jednym, płynnym procesie. Oparte na ponad 45-letnim doświadczeniu w innowacjach, S4.G4 to idealne rozwiązanie dla przedsiębiorstw z branż takich jak HVAC czy meble metalowe, gwarantując stałą, wysoką jakość produkcji przy jednoczesnym znacznym skróceniu czasów realizacji.

Przegląd produktu

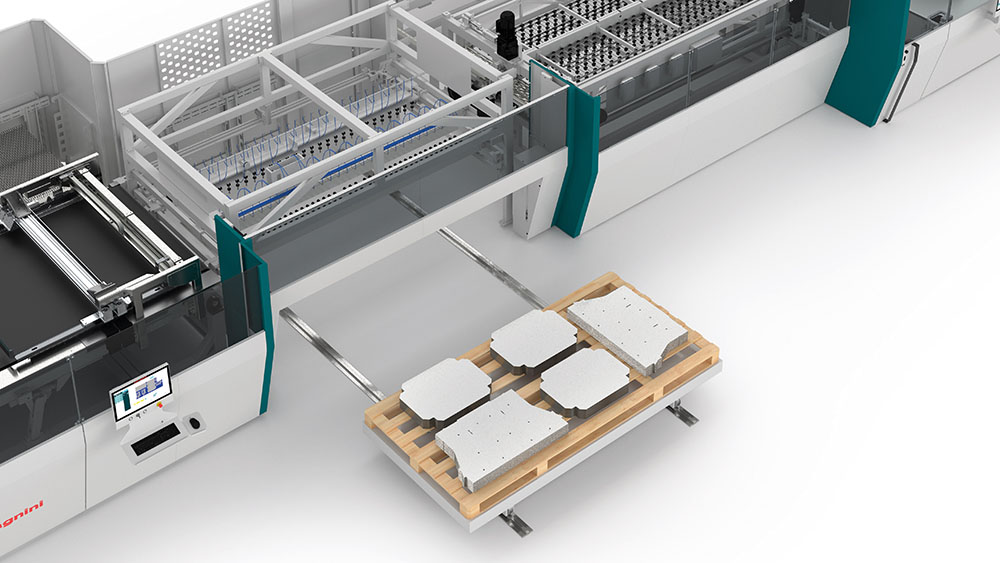

Centrum wykrawająco-tnące S4.G4 zwiększa wydajność procesu: wszystkie czynności związane z załadunkiem, wykrawaniem, kształtowaniem, rozdzielaniem i rozładunkiem wykonywane są w sposób automatyczny i przez tylko jeden system, który eliminuje półprodukty, nie wymaga ręcznej interwencji i zapewnia ekstremalną powtarzalność.

Technologia adaptacyjna Zintegrowane technologie adaptacyjne sprawiają, że system stosuje inteligentne rozwiązania i automatycznie dostosowuje się do zmian, eliminując odpady i korekty, a jednocześnie gwarantując wysoką jakość obróbki i niezawodność procesu:

- zaawansowane rozwiązanie siłownika hybrydowego stopniowo dostarcza energię, modulując zużycie w zależności od wykonywanej obróbki, wykrawanego materiału i wymaganej siły;

- system kontroli centrowania mierzy przychodzący arkusz i w razie potrzeby dostosowuje program do aktualnie zmierzonych wymiarów;

- manipulator zmienia swoją dynamikę, biorąc pod uwagę rozmiar i ciężar arkusza, kontrolując programowalne otwieranie chwytaka w zależności od procentowej wartości obrobienia arkusza;

- automatyczny system sprawdza rozszerzalność cieplną osi manipulatora i kompensuje wszelkie odchylenia, gwarantując wyjątkową precyzję pozycjonowania;

- nożyce automatycznie rejestrują luz oraz, w zależności od grubości i materiału, modulują wymaganą siłę w cyklu.

Magazyny i automatyczne urządzenia do załadunku/rozładunku zwiększają autonomię systemu, zyskując na wydajności zarówno podczas poszczególnych etapów obróbki, jak i podczas całego procesu produkcyjnego. Szeroka gama urządzeń spełnia w ten sposób praktycznie wszystkie wymagania układowo-konfiguracyjne, dostosowując się do najróżniejszych strategii produkcyjnych.

Głowica „multi-press”: zawsze dostępne narzędzia

Głowica „multi-press” ma strukturę matrycy z grubymi narzędziami rewolwerowymi, która może pomieścić nawet 117 narzędzi w stacjach typu B, C i D (przy czym ta ostatnia o maksymalnej sile 30 ton), wszystkie z 9 mm marginesem ostrzenia stempli i wszystkie dostępne na powierzchni największego arkusza. W głowicy można również zamontować dolne cylindry oraz na stacji D narzędzia do formowania Multitool. Każde narzędzie jest uruchamiane indywidualnie i jest zawsze dostępne.

Narzędzia o wysokiej wydajności

Grube narzędzia rewolwerowe zalecane do S4.G4 to te zaprojektowane i wyprodukowane przez Matrix Tools. Działając na rynku od ponad 40 lat, firma obejmuje cały łańcuch produkcyjny standardem produkcyjnym, parametrycznymi i dostosowanymi rozwiązaniami do konkretnych potrzeb, zawsze gwarantując najwyższe standardy jakości i niezawodności.

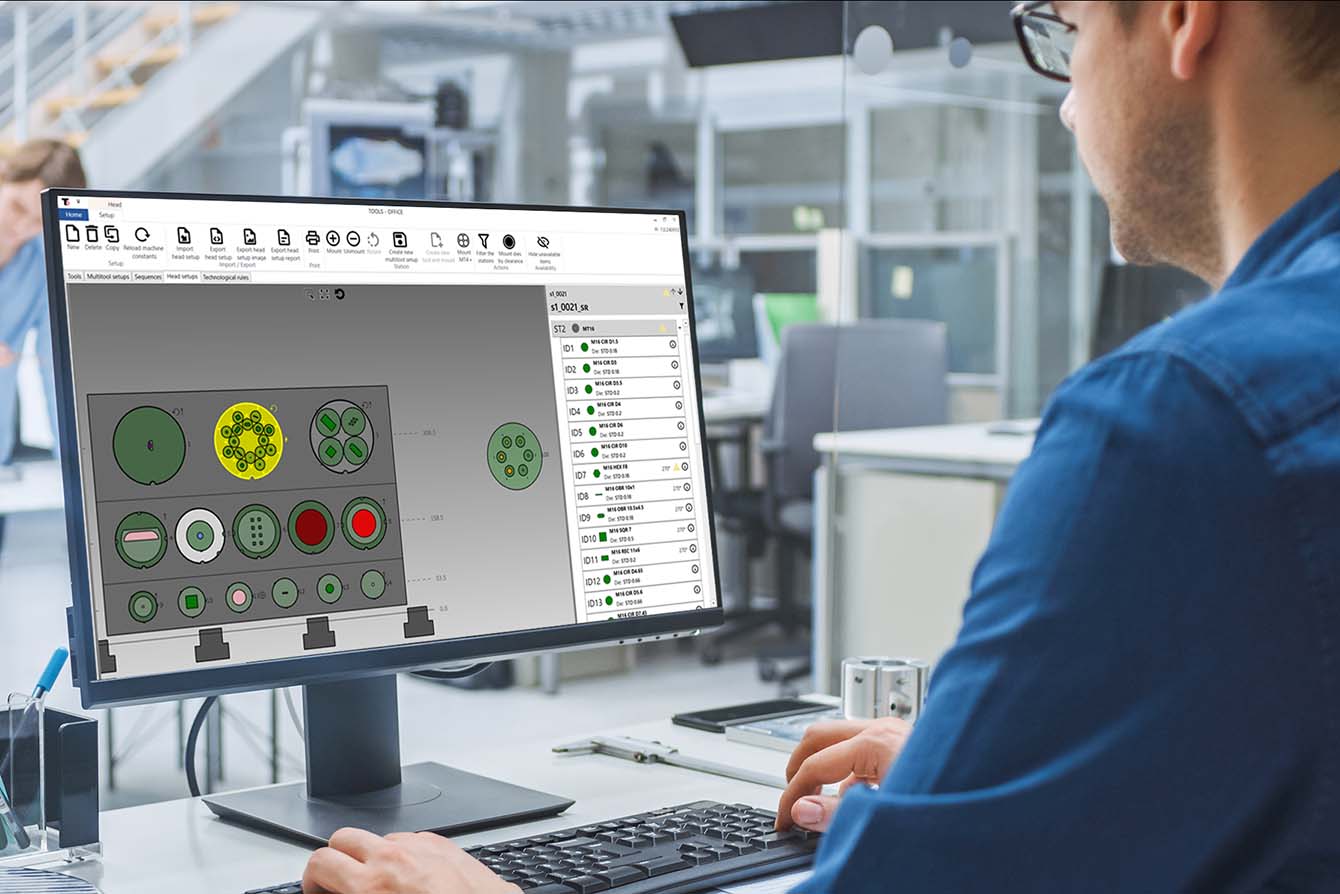

TOOLS

TOOLS to nowy moduł oprogramowania Salvagnini do graficznego zarządzania bazą danych narzędzi do wykrawania w centrach wykrawającoodcinających i w maszynie kombinowanej wykrawarka-laser. TOOLS definiuje narzędzia w sposób interaktywny i graficzny, upraszczając wstawianie stempli o różnych kształtach (w tym również o specjalnych kształtach), tworząc nastawienia głowic wykrawających, a także umożliwiając sprawne zarządzanie zachowaniem każdego stempla i matrycy, jeśli stosowane są różne materiały i grubości. Służy również do korygowania skoku stempla, edytowania czasów oczekiwania na kształtowanie, stosowania odciągu odpadów i kontrolowania dynamiki gwintowania, jeśli dołączono do konfiguracji.

Gwintowanie? Nie ma problemu

Z boku głowicy operacyjnej można zainstalować opcjonalną elektryczną gwinciarkę, która może pomieścić do 6 różnych narzędzi. Nie zabiera ona miejsca narzędziom, gdyż znajduje się na zewnątrz głowicy.

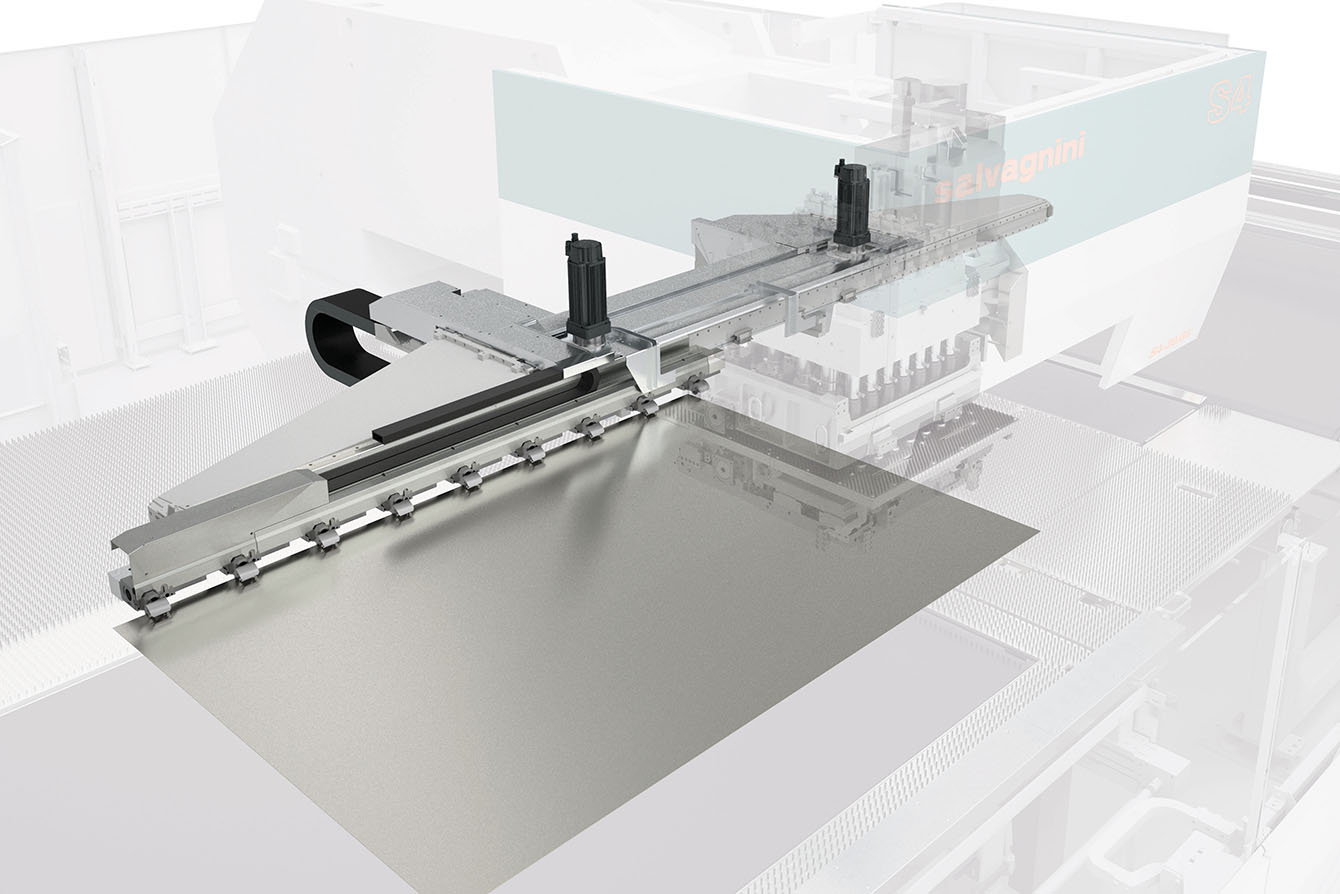

Manipulator: dokładne określenie położenia i szybka obróbka bez odpadów

Manipulator po rozpoczęciu obróbki centruje arkusz i utrzymuje go zaciśnięty podczas operacji wykrawania i rozdzielania. Jego maksymalny skok wynosi 3030 mm, co pozwala na obróbkę blach o wymiarach do 3048 mm bez konieczności ponownego chwytania. Zastosowanie 9 chwytaków z niezależnym otwieraniem i zamykaniem zwiększa możliwość obróbki gniazd bez przytrzymania odpadów oraz zmniejsza odpady. Algorytm optymalizacji ścieżki i wykrawania sprawia, że jest on wyjątkowo precyzyjny i niezawodny. Wyposażony w opatentowany system przekazywania, może modulować dynamikę w zależności od ciężaru obrabianej blachy.

Integrated shear

Nożyce składają się z dwóch ostrzy o długości 500 mm, które pracują w sposób niezależny, są do siebie prostopadłe, są wyposażone w dociskacze oraz mogą ciąć dowolne długości. Będąc częścią tej samej konstrukcji, nożyce zostały zainstalowane obok głowicy „multi-press”: jest to jedyne i wyróżniające się na rynku rozwiązanie, które eliminuje ograniczenia geometryczne wynikające z odległości głowicy/nożyc oraz zapewnia optymalne, stałe wyrównanie, jak i najwyższą jakość obróbki.

Automatyzacja odgrywa coraz ważniejszą rolę: zmniejsza ryzyko powstania wąskich gardeł przy załadunku i rozładunku oraz może pomóc w zmniejszeniu wpływu kosztów pracy. Połączenia załadunku/rozładunku i sortowania marki Salvagnini spełniają wszystkie wymagania automatyzacji: od samodzielnej pracy po integrację w elastycznej komórce robotycznej lub w zakładach z produkcją przy zgaszonych światłach.

Inteligentny system, stała jakość

Praktycznie wszelkie informacje na temat centrum wykrawania i ścinania S4.G4 zostały wyjaśnione w sposób wyczerpujący.

Obecnie firmy muszą radzić sobie z wieloma wyzwaniami, aby pozostać konkurencyjnymi na stale rozwijającym się rynku. Wyzwania te obejmują:

- Potrzeba automatyzacji, dystrybucji, informacji w celu stworzenia środowiska produkcyjnego zgodnego z zasadami lean i odpornego na błędy dzięki zintegrowaniu firmowych systemów ERP/MRP z oprogramowaniem procesowym do zarządzania produkcją.

- Rosnąca potrzeba zwiększenia autonomii i wydajności systemów produkcyjnych poprzez automatyzację procesu załadunku, rozładunku i sortowania.

- I wreszcie, w zakresie programowania, które nie powinno stanowić utrudnienia w produkcji, skupiono się na wdrożeniu prostych i szybkich rozwiązań dla oprogramowania biurowego, które usprawnią procedury i poprawią ogólną wydajność.

Wykrawanie to dla firmy Salvagnini od zawsze połączony proces kształtowania i rozdzielania elementów, gdzie do rozdzielania dochodzi zarówno w wyniku użycia nożyc, jak i lasera. Centrum wykrawająco-odcinające S4.G4 firmy Salvagnini jest idealnym rozwiązaniem dla firm, którym zależy na produktywności, elastyczności, reaktywności i wydajności. S4.G4 wykonuje wszystkie operacje wykrawania, formowania i separacji elementów poprzez usuwanie materiału, niszcząc szkielet w celu zapewnienia progresywnego przepływu elementów w dół procesu. Dzięki temu eliminuje konieczność ponownego chwytania elementów i szybko dostarcza je do kolejnego etapu produkcji. Rozdzielanie elementów integruje wykrawarkę z nowoczesnym i wydajnym przepływem produkcji, umożliwiając podawanie elementów do kolejnych stacji roboczych, takich jak centrum gnące.

Geometrie części, coraz mniejsze partie, jakość cięcia i oczekiwana produktywność to czynniki, dzięki którym inwestycja w S4.G4 okaże się bardziej atrakcyjną w porównaniu do tradycyjnej wykrawarki. Zagwarantowanie wysokiej produktywności S4.G4 jest możliwe, gdyż jako samodzielne centrum obróbcze, jest zdolne do automatycznego produkowania gotowych elementów, nie wymaga ponownej obróbki i/lub przezbrajania. Jest najlepszym rozwiązaniem w kontekstach produkcyjnych, w których czas realizacji musi być minimalizowany, gdyż integracja procesów kształtowania i rozdzielania znacznie skróciła czasy obróbki. S4.G4 to idealne rozwiązanie w sektorach wymagających zadań parametrycznych: jest bardziej elastyczne niż laser, znacznie upraszcza programowanie oraz skraca całkowity czas procesu, od projektowania produktu po produkcję.

Wśród zintegrowanych w S4.G4 funkcji można wymienić wykrawanie i rozdzielanie, jak również automatyczne cykle podawania, sortowania i rozładunku, które, jeśli to możliwe, są wykonywane w czasie maskowanym. Dzięki opatentowanej głowicy „multipress” narzędzia są zawsze dostępne do nestingu i wykonywania powtarzających się zadań. Opracowany przez Salvagnini algorytm Punch&Cut optymalizuje zintegrowane cięcia odcinające, które rozdzielają pojedyncze elementy obrabianego przedmiotu dzięki szybkiej, elastycznej i automatycznej sekwencji, bez czasu oczekiwania.

W przypadku konwencjonalnego wykrawania, produktywność i elastyczność zależą od liczby zmian narzędzi w cyklu, od czasu potrzebnego na przemieszczanie arkusza pod głowicą rewolwerową lub pojedynczym stemplem oraz od czasu wymaganego na rozdzielanie w dalszych procesach obróbki. Z drugiej strony, centrum S4.G4 od zawsze łączy produktywność i elastyczność. W osiąganiu najwyższej produktywności pomaga głowica „multi-press”, która nie wymaga przezbrajania w trakcie cyklu, modulowana dynamika manipulatora z 9 niezależnymi chwytakami oraz zintegrowane nożyce, które pracują w trybie Punch&Cut. Te unikalne rozwiązania zwiększają elastyczność centrum S4.G4, gdyż niezależnie od geometrii i obrabianych materiałów, produkowane są z taką samą łatwością zarówno duże serie, jak i zestawy lub pojedyncze serie.

Głowica „multi-press”, charakteryzująca wykrawarki firmy Salvagnini, nie wymaga przezbrajania ani wymiany narzędzi w trakcie cyklu, co skraca całkowity czas obróbki.

Firma Salvagnini zawsze starała się tworzyć rozwiązania mające niewielki wpływ na środowisko, gwarantujące maksymalne bezpieczeństwo operatora i optymalizację zasobów.

W S4.G4 wdrożono zróżnicowane rozwiązania, które zmniejszają zużycie energii, gwarantując jednocześnie taką samą wydajność i niezawodność, gdyż wykorzystywane są sprawdzone rozwiązania, pochodzące z innych linii produktów.

S4.G4 jest wyposażony w udoskonalone siłowniki hybrydowe - opatentowane rozwiązanie pozwalające na zmniejszenie średniego zużycia energii nawet o 20% w porównaniu z podobnymi rozwiązaniami elektrycznymi. To oryginalne rozwiązanie pozwoliło na wyeliminowanie części mechanicznych, co przełożyło się na uproszczenie konstrukcji i wyeliminowanie konieczności wykonywania konserwacji dotyczących zużywających się ruchomych części w siłownikach elektrycznych. Gwarantuje to wyjątkowo stabilną pracę na poziomie 100% w testach wytrzymałościowych. Ponadto rozwiązanie to nie wymaga stosowania układu chłodzenia, gdyż nie posiada ruchomych części, które mogłyby się przegrzewać, co dodatkowo zmniejsza zużycie energii - obecnie najniższe na rynku wśród tego typu systemów wykrawająco-tnących.

Niezwykle łatwy dostęp do głowicy umożliwia prostą i sprawną wymianę narzędzi i ich wyjmowanie, spełniając nie tylko oczekiwania użytkowników, ale także ergonomiczne wymagania użytkowania określone przez obowiązujące normy.

Technologie adaptacyjne, sterowanie zamkniętym łańcuchem, czujniki i autorskie rozwiązania zapewniają optymalne wykorzystanie materiałów, bez wytwarzania odpadów dzięki skutecznej redukcji wyrobów wybrakowanych.

Oprócz rozwiązań optymalizujących wydajność każdej czynności, firma Salvagnini dostarcza również oprogramowanie do automatyzacji i obróbki, które poprzez odpowiednią organizację całego przepływu produkcji, pomaga osiągnąć większą autonomię w pracach bezobsługowych i w zadaniach produkcyjnych wykonywanych w trybie przy zgaszonych światłach, zmniejszając wpływ kosztów pracy oraz czas zwrotu kosztów inwestycji.

In addition to solutions that optimize the efficiency of each operation, Salvagnini supplies automation and process software which, by suitably organizing the whole production flow, help to achieve greater autonomy for unmanned and lights-out jobs, reducing the impact of labor costs and the return-on-investment time.

Centrum wykrawająco-odcinające S4.G4 jest łatwe w konfiguracji i może pracować samodzielnie, jako „wolnostojące rozwiązanie”, w linii, zintegrowane w elastycznej jednostce robotycznej lub w produkcjach w trybie „Lights-out”, czyli do bezobsługowej produkcji.

- Rozwiązania umożliwiające bezobsługowe wykonywanie czynności załadunku/rozładunku zwiększają wydajność centrum wykrawającego i tnącego.

- Modularność, która charakteryzuje urządzenia automatyki marki Salvagnini, to cecha pozwalająca rozszerzać i/lub modyfikować przepływ produkcji, nawet po pierwszej instalacji.

- Oprócz zintegrowanej automatyki, firma Salvagnini dostarcza szeroką gamę urządzeń do automatycznego załadunku/rozładunku i sortowania, które w połączeniu z magazynem, zwiększają autonomię i wydajność systemu. Dzięki tym urządzeniom poszczególne materiały i grubości są zawsze dostępne, gdyż docierają do różnych zadań just-in-time, skracając czas oczekiwania na podawanie blachy i zmniejszając ryzyko błędu lub uszkodzenia materiału powodowane interwencją człowieka.

Software

Przemysł uległ zmianie: obecnie to elastyczność i wydajność są podstawowym wymogiem w zarządzaniu coraz mniejszymi seriami lub szybkim tempie obrotu części. Rozwój technologii w pewien sposób zakłócił równowagę między obciążeniami roboczymi z coraz szybszymi systemami, które jednak muszą być kierowane przez coraz bardziej specyficzne programy maszynowe, których generowanie jest coraz bardziej czasochłonne. Dlatego oprogramowanie ma coraz większe znaczenie dla poprawy wydajności maszyn.

OPS to modułowe oprogramowanie Salvagnini do zarządzania produkcją, które optymalizuje cały proces produkcyjny, wymieniając informacje w czasie rzeczywistym między maszynami a fabryką ERP/MRP.

Rozwiązanie IoT firmy Salvagnini zwiększa globalną wydajność prasy krawędziowej. Dzięki LINKS możliwe jest monitorowanie wydajności maszyny w czasie rzeczywistym, jak i samodzielne wykonywanie operacji analitycznych.

Dane techniczne

| Modele | S4-30.G4 | S4-40.G4 |

| Maksymalne wymiary arkusza (mm) | 3048 x 1650 | 4064 x 1650 |

| Maksymalna przekątna arkusza (mm) | 3650 | 4655 |

| Minimalne wymiary arkusza (mm) | 600 x 400 | 600 x 400 |

| Maksymalna prędkość (m/min): | ||

| oś X | 132 | 132 |

| oś Y | 117 | 117 |

| Prędkość przy obu osiach poruszających się równocześnie (m/min) | 176 | 176 |

| Maksymalne przyspieszenie (m/s2): | ||

| oś X | 30 | 30 |

| oś Y | 17 | 17 |

Wykrawanie | Cięcie | |

| Technologia | Głowica operacyjna | Równoczesne lub niezależne cięcie na osi X i Y |

| Maksymalna grubość materiału (mm) |

| |

| Aluminium, UTS 265 N/mm2 | 5.01 | 5.0 |

| Stal, UTS 410 N/mm2 | 4.01 | 3.5 |

| Stal nierdzewna, UTS 610 N/mm2 | 4.01 | 2.0 |

| Minimalna grubość materiału (mm) | 0.5 | 0.5 |

1 No multitool.