Caso studio

BF Metal: passione automazione

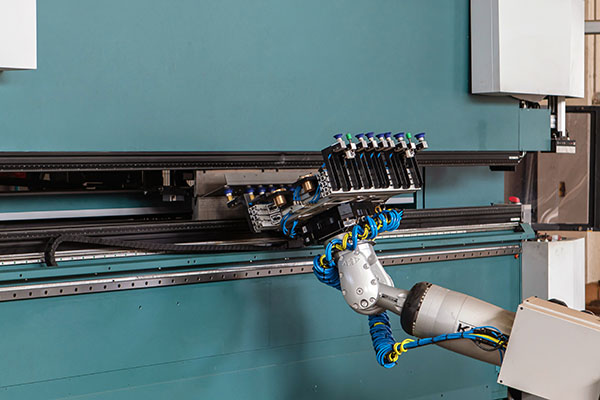

Cosa convince un’azienda con oltre 50 anni di esperienza nella lavorazione lamiera ad innovare? E ancora: quali argomenti, tecnologici o strategici che siano, spingono ad investire in sistemi automatizzati all’avanguardia? Ne abbiamo parlato con Andrea Boselli, titolare di BF Metal, azienda di Volta Mantovana (MN) che nel 2019 ha acquisito una cella di piegatura robotizzata Salvagnini ROBOformER in una configurazione molto ricca, che include i dispositivi per il cambio e l’allestimento automatici degli utensili.

Passione automazione

Highlights

- BF Metal

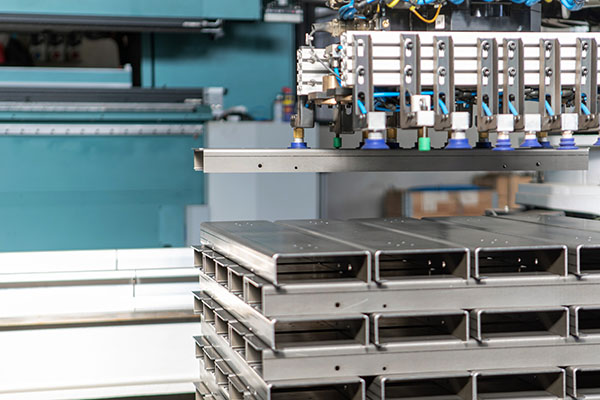

Con due titolari e otto dipendenti BF Metal S.n.c. si occupa di lavorazioni conto terzi, soprattutto per il settore agricolo e per l’automotive. Il 50% delle lavorazioni si realizza in lamiera zincata fino a 5mm, il 40% in lamiera decapata con spessori tra 1 e 25mm, mentre il rimanente 10% del materiale trattato si divide tra alluminio e acciaio inox. - Il contesto

L’automazione ha iniziato a rivoluzionare le attività di BF Metal prima dell’installazione di ROBOformER, e lo ha fatto nella forma di un magazzino a torre con carico/scarico asservito al laser Salvagnini L3 acquistato nel 2016. "È stata una scelta centrata al 100%: ci ha permesso di estendere i tempi di lavoro e di recuperare autonomia, soprattutto notturna, quando il laser può lavorare non presidiato," dice Andrea Boselli, titolare di BF Metal insieme al padre. - Il progetto

"Nel 2018 abbiamo visto una crescita importante: moltissime commesse, sia nel settore automotive che nell’agricolo," ricorda Boselli. "Avremmo potuto acquistare altre 2, 3 presse piegatrici, ma questo significava altro personale – che purtroppo è difficile da trovare. È questo il contesto in cui è nata l’idea di automatizzare la piegatura. Non sapevamo però quale fosse la soluzione più adatta alle nostre esigenze: meglio una pannellatrice o una cella di piegatura robotizzata? E abbiamo chiesto nuovamente consiglio a Salvagnini. Abbiamo capito che una cella di piegatura robotizzata sarebbe stata la soluzione ideale per la nostra realtà. Ho rivolto la mia attenzione sul cambio utensili automatico AU-TO e abbiamo investito in un sistema full optional, completamente automatizzato." - Il risultato

"Nonostante i carichi di lavoro, oggi siamo estremamente precisi ed affidabili per quanto riguarda tempi di consegna, e sicuramente molto più precisi rispetto al passato. ROBOformER ci ha permesso di crescere anche in termini qualitativi: una volta programmata, assicura una qualità costante di piegatura, 300 pezzi sono sempre 300 pezzi conformi, è una macchina altamente ripetitiva. La nostra azienda ha ottenuto la certificazione IATF16949:16, che richiede di produrre solo particolari conformi, e in questo ovviamente ROBOformER dà il suo contributo con la precisione che la caratterizza. Un altro enorme vantaggio che apprezziamo è quello di processo: nel 2020 abbiamo realizzato, complessivamente, più di 800.000 pezzi. Tra questi ci sono codici che produciamo in migliaia di unità mensili e che, per essere completati, richiedono l’allestimento di 2 o 3 presse piegatrici tradizionali. ROBOformER realizza le parti in autonomia, senza riprese. Il cambio utensili AU-TO ci permette di gestire senza inconvenienti questa variabilità: non abbiamo più tempi morti, ed è molto più veloce di un attrezzaggio manuale. Anche considerando di cambiare più volte al giorno l'attrezzaggio, il risparmio in termini di tempo rispetto a una pressa piegatrice manuale è evidente. E ROBOformER ci ha portato un altro grande vantaggio: una maggiore produttività. Un po' come il magazzino di carico/scarico del laser, permette di recuperare autonomia, lavorando non presidiato, e di estendere i tempi di lavoro. Tornare indietro è quasi impossibile," conclude Boselli.