Caso studio

ITAB: innovazione e crescita globale nella produzione di scaffalature metalliche

Testo per gentile concessione di F. Chiavieri/L’Ammonitore

ITAB, uno dei maggiori gruppi internazionali specializzato in retail concept, banchi cassa, sistemi di illuminazione, arredi e attrezzature per negozi, ha investito in una nuova linea automatizzata S4+P4 Salvagnini raggiungendo importanti vantaggi in termini di personalizzazione del prodotto, flessibilità, riduzione dei costi di manutenzione e dei consumi energetici.

Innovazione e crescita globale nella produzione di scaffalature metalliche

Highlights

- ITAB

ITAB ITALY nasce con il nome di La Fortezza S.p.A nel 1962 a Scarperia (FI), come produttore di scaffalature metalliche, diventando poi parte del gruppo ITAB, multinazionale svedese quotata in borsa. ITAB ITALY produce banchi cassa e scaffali per supermercati e negozi. Esporta gran parte della propria produzione nei paesi del Medio Oriente, in Francia, in Spagna e nell'Europa dell'Est, oltre a rifornire un mercato Intercompany che include le altre aziende del gruppo. - Il contesto

In un mercato sempre più dinamico ed esigente, investire in sostenibilità può significativamente migliorare i margini di guadagno delle aziende influenzando i costi operativi legati alla produttività, ai consumi energetici, alla flessibilità e molto altro ancora. L'automazione dei processi produttivi può contribuire significativamente alla sostenibilità aziendale. ITAB ITALY ha iniziato oltre vent’anni fa a investire in tecnologie innovative individuando in Salvagnini il proprio partner tecnologico per l’istallazione di sistemi flessibili di produzione. - Il progetto

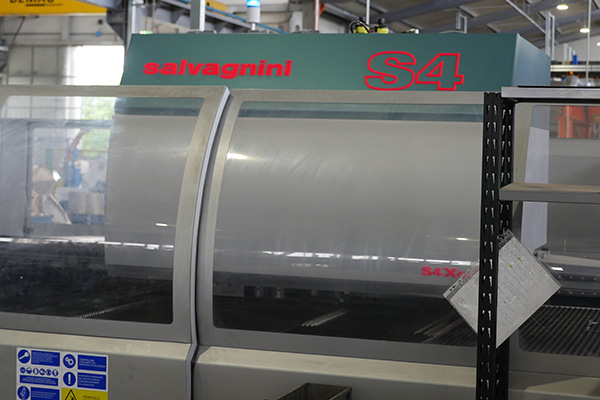

L’ultimo investimento in ordine di tempo riguarda una nuova linea Salvagnini S4+P4 acquistata nel 2022 ed entrata in produzione nell’autunno dello stesso anno. La linea S4+P4 scelta da ITAB ITALY è composta da magazzino automatico bi-torrre MBT, punzonatrice S4, sistema di sorting e pallettizzazione MCU, ribaltatore RIP e pannellatrice P4. La nuova linea Salvagnini lavora su tre turni, da lunedì al venerdì, in regime presidiato. Grazie all’integrazione di tecnologie 4.0, la linea viene alimentata a foglio singolo in backflushing, man mano che avanza la produzione, consentendo di tracciare, gestire e registrare in modo sistematico e completamente automatico l’impiego di materia prima, migliorando inoltre la produttività e riducendo lo stock. - I risultati

"Grazie all’installazione di questa nuova linea," spiega Luca Banchi, VP Operations di ITAB, "abbiamo risolto alcuni problemi che erano evidenti con il sistema precedente, a cominciare dai costi di manutenzione sulle componenti idrauliche. A confermare la bontà dell’investimento, oggi molti di questi costi si sono sostanzialmente azzerati. La nostra nuova linea sfrutta una tecnologia ibrida evoluta per ridurre in maniera consistente i consumi: una soluzione che migliora la nostra sostenibilità. Il ritorno dell’investimento lo abbiamo ovviamente calcolato su vari parametri: la riduzione dei costi di manutenzione, quella dei consumi, ma anche la riduzione delle lavorazioni manuali necessarie a completare il nostro ciclo produttivo. Tutto ciò si traduce in un costo complessivo inferiore del prodotto finito. Secondo le nostre stime, un prodotto ben industrializzato su questa linea, rispetto all'acquisto da un terzista che fa taglio laser, piegatura, saldatura ecc., costa circa il 35% in meno”.