Caso studio

Pompetravaini: tutti i vantaggi di un processo integrato

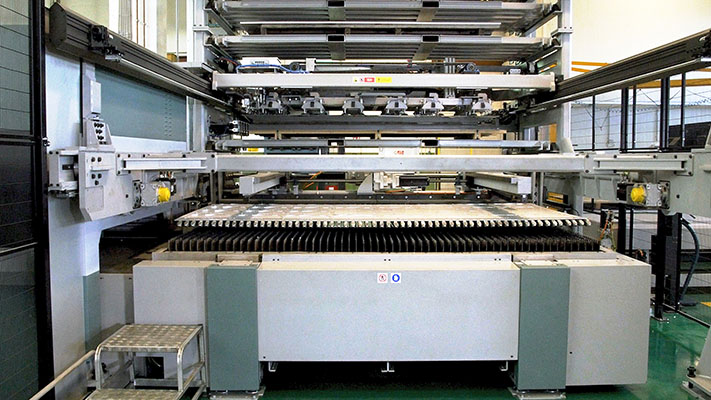

È il 1929 quando Carlo Travaini fonda la Costruzioni Meccaniche Carlo Travaini per la produzione di pompe e turbine in conto terzi. Oggi, dopo quasi cent'anni di storia, Pompetravaini è uno dei principali costruttori al mondo di pompe per vuoto ad anello di liquido e pompe centrifughe, ed esporta i propri prodotti in oltre 80 paesi. Abbiamo incontrato Federico Travaini, Vicepresidente e quarta generazione della famiglia Travaini attiva in azienda, e Stefano Garofalo, Direttore di Produzione, per approfondire uno degli ultimi investimenti aziendali: un laser L5 Salvagnini con magazzino LTWS.

Tutti i vantaggi di un processo integrato

Highlights

- Pompetravaini

Con un fatturato di circa 30 milioni di euro, 250 dipendenti e sedi operative in USA, Canada, Francia, Germania, Olanda, India, Turchia e Polonia, Pompetravaini è oggi uno dei marchi di riferimento nel mercato mondiale delle pompe e dei sistemi ingegnerizzati per vuoto, delle pompe centrifughe e multistadio. - Il contesto

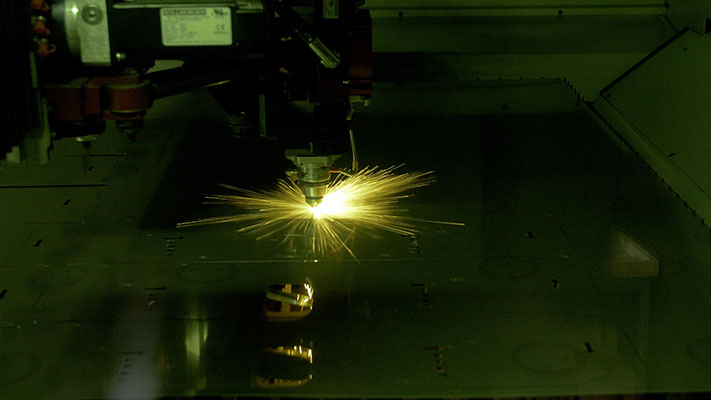

L’installazione, nel 2013, di un laser CO2 aveva permesso a Pompetravaini di apprezzare le potenzialità della tecnologia, ma soprattutto di snellire alcuni flussi e processi produttivi. Negli ultimi anni però iniziavano ad emergere anche alcuni limiti del sistema: ai tempi ciclo estremamente lunghi del CO2 si sommava l’assenza di un cambio pallet, che riduceva sensibilmente la disponibilità del laser. - Il progetto

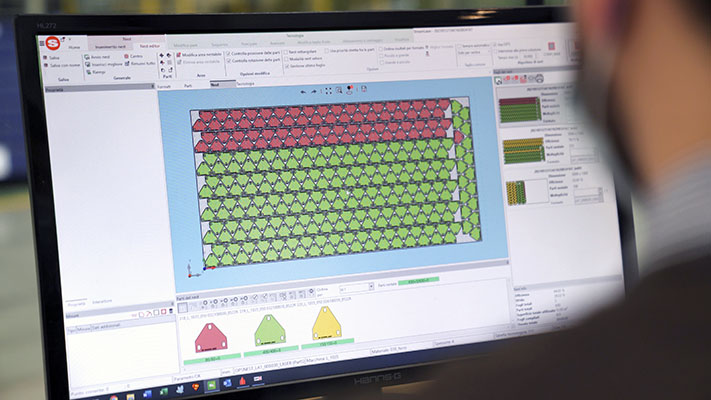

"È stato a quel punto che abbiamo conosciuto Salvagnini,” racconta Stefano Garofalo, Direttore di Produzione. “Dopo una attenta fase di studio abbiamo deciso di investire in un nuovo sistema laser fortemente automatizzato, che ci garantisse anche di sfruttare tutti i vantaggi della digitalizzazione del processo produttivo." - Un laser all'avanguardia

"La disponibilità di L5 e la sua produttività hanno permesso di ridurre ulteriormente la catena della subfornitura, riducendo i costi e i tempi di approvvigionamento e migliorando il controllo sul prodotto," dice Federico Travaini, Vicepresidente e quarta generazione della famiglia Travaini attiva in azienda. "Ci ha permesso di proseguire nell’attività di redesign dei nostri prodotti: è il caso dei basamenti, che erano realizzati tagliando e assemblando delle travi a c. Oggi sfruttiamo il laser che ci permette di realizzare i basamenti partendo da lamiera e non più da profilati. Al tempo stesso il laser garantisce la precisione necessaria dei particolari per la successiva fase di saldatura robotizzata. Oggi produciamo un basamento in 5 minuti, e in 5 minuti dobbiamo essere in grado di rifornire il robot con gli 11, 12 componenti di lamiera che lo costituiscono: siamo più reattivi ed il costo del prodotto è diminuito."

Guarda il caso studio

Scopri i punti di forza del laser Salvagnini L5 secondo Pompetravaini.