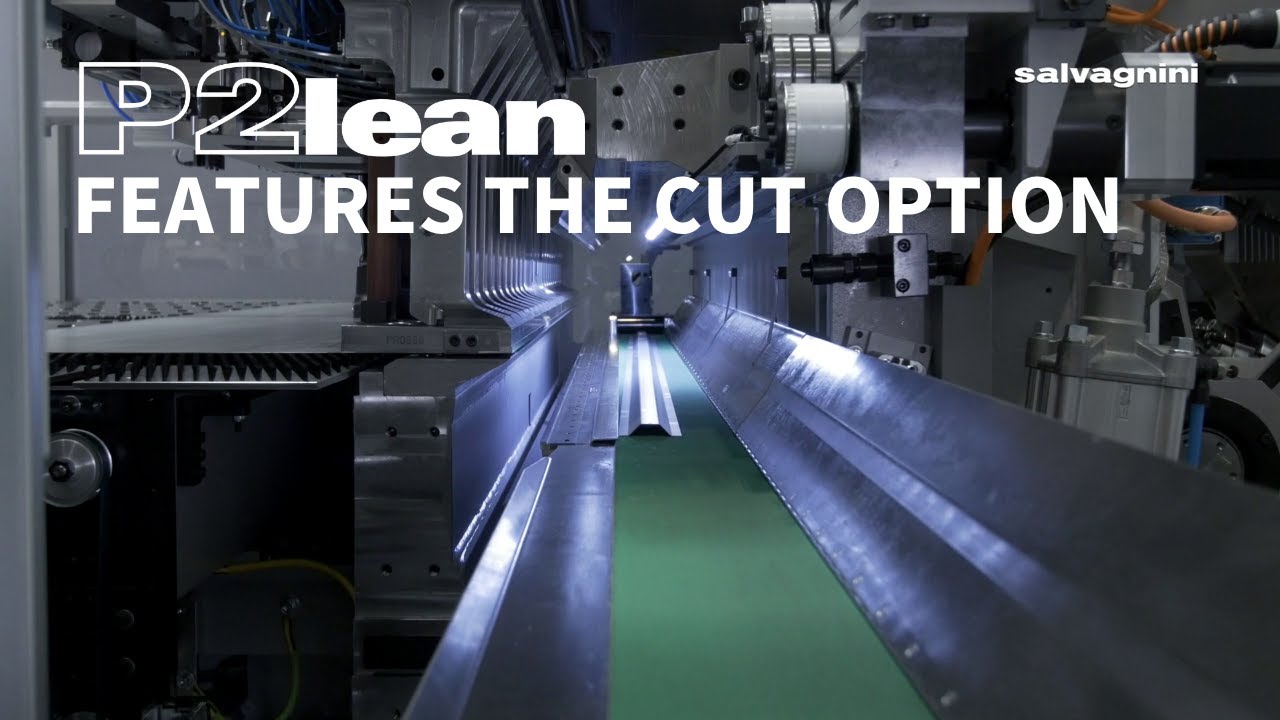

フレキシブルな曲げソリューション

P2は、自動曲げ・ハンドリングサイクルによって得られる高い生産性と、万能汎用金型によって得られる高い柔軟性を融合させて両立させます。

製品概要

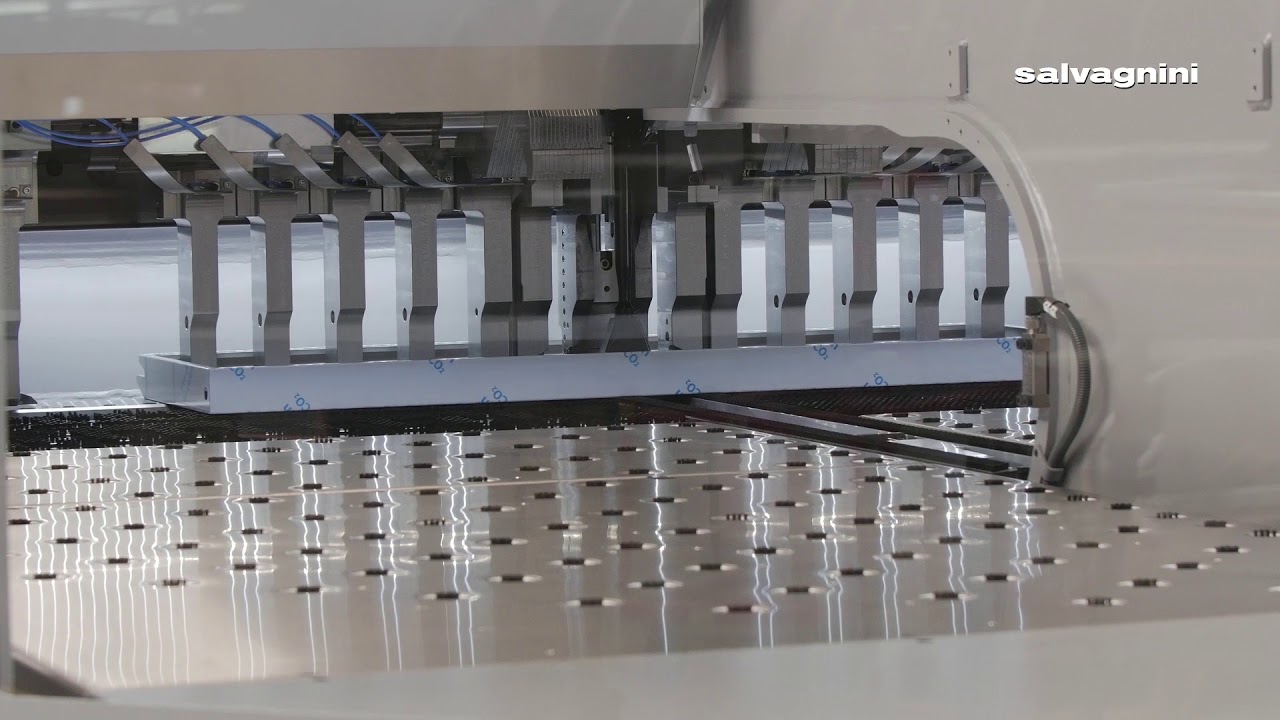

当機械が使用している万能汎用金型は、機械停止時間や手動による金型交換なしに、加工サイクル中自動的に材料形状に合わせて調整することができ、1個生産やキット生産(セット流し)を可能にします。

採用された技術的ソリューション(ダイレクトドライブおよび空気圧ドライブと電気ドライブ)は、生産性を落とすことなく人々と環境の両方に配慮したテクノロジーです。完全に密閉されたアクチュエーター内の22ℓのロングライフオイルだけで動作します。

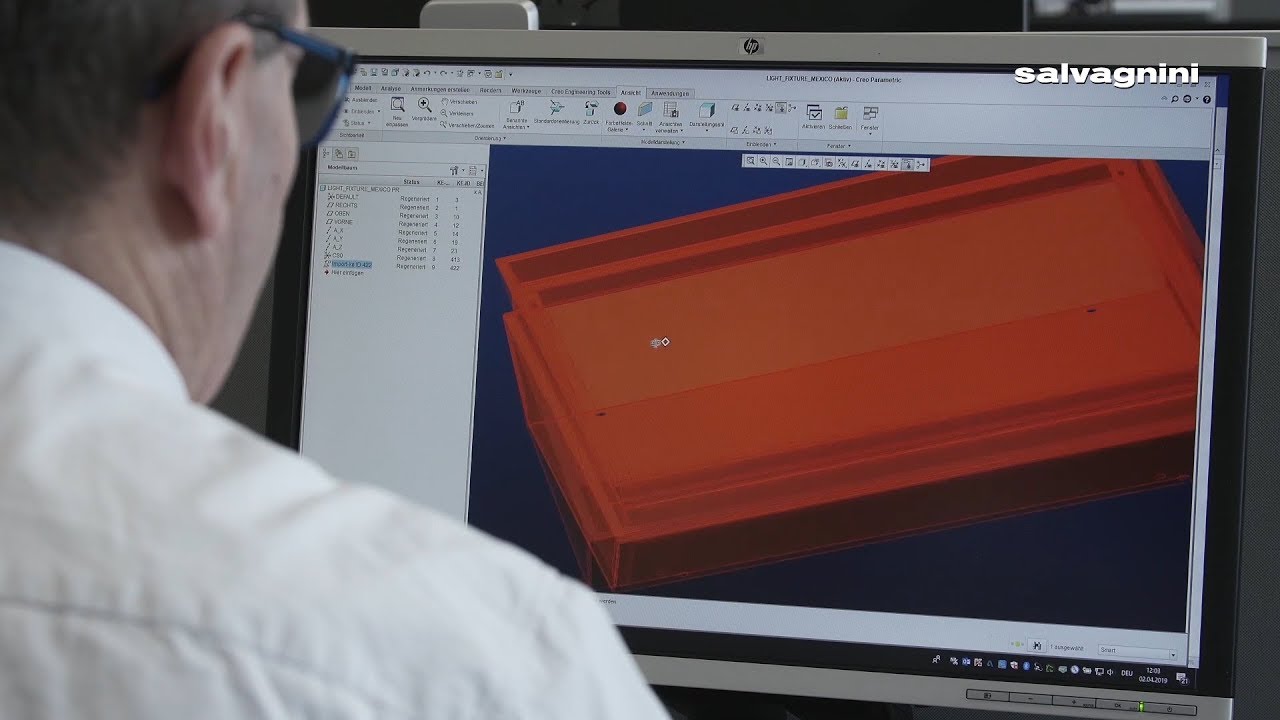

統合適応技術(先進センサー、曲げの公式、MAC3.0)は、システムをインテリジェントにし、材料や外部環境の変化に自動的に適合できるようにし、無駄や手直しを排除し、製造可能な製品範囲を広げます。

LINKS、STREAM、OPSソ フトウェアは、システムと生産フローに関与する部署間との通信を確立します。

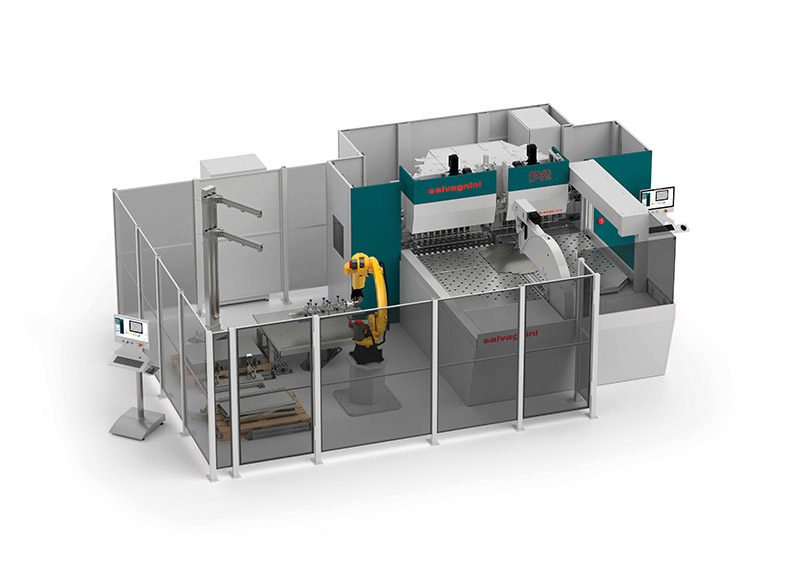

特殊形状のための補助ツールや追加装置を含むカスタマイズされたソリューション、または追加ドア(PIN2)やロボット(PIN3)を搭載したさまざまな搬入/搬出ソリューションを提供します。

MAC3.0

MAC3.0は、サイクル中に材料の特性の公称値と比較して加工する材料のばらつきを検出し、それを補正するようベンディングユニットとマニピュレーターの動きを調整します。

インダストリー4.0

デジタルトランスフォーメーションとインダストリー4.0は、市場での競争力を保つための重要なトピックです。これらを採用することで、複雑な統合された高度自動化高性能システムを実装および管理でき、生産レイアウトの構造変更を必要としないシンプルなソリューションの開発を支援して、スマートマニュファクチャリングの実現をはるかに容易にします。

インテリジェントなシステムと均一な品質

P2パネルベンダーについて、お客様からよく頂く代表的な質問とその回答をまとめました。

従来の曲げ加工は、平均OEEの30%を特徴とし、その柔軟性は金型交換システムに左右されていました。これはパネルベンダーと比較して高コストで、多大な時間を必要とすることが多いです。あるいは、複数台のプレスブレーキの設置が必要となります。一方で、P2パネルベンダーは自動曲げ・ハンドリングサイクルによって得られる高い生産性と、万能汎用金型によって得られる高い柔軟性を融合させて両立させます。また、その先進的なサイクルにより、P2は毎分平均17の曲げを完了します。

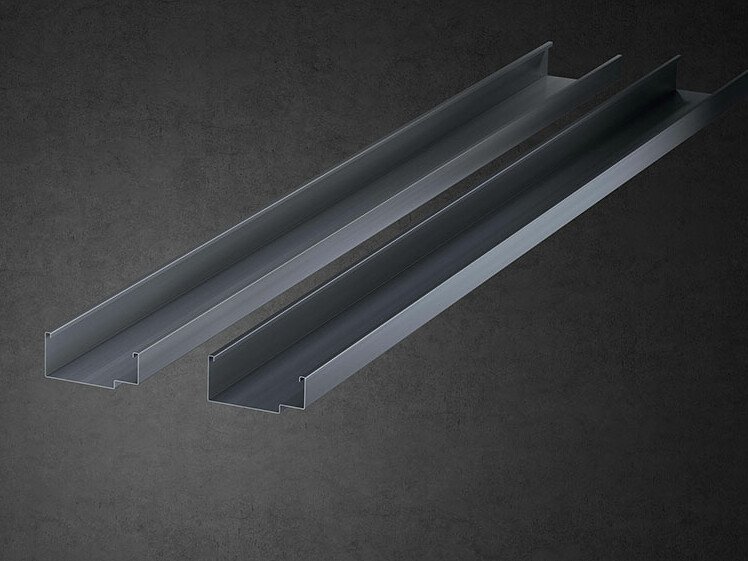

P2は金型交換を必要としません。上下の曲げ刃、カウンターブレードおよびブランクホルダーは、あらゆる種類の板厚と加工可能な材料を処理できる万能な汎用金型です。

搬入と搬出は、オペレーターが行います。オペレーターは材料を作業テーブルに配置し、曲げの後に製品を回収します。P2の加工サイクルは、合計サイクルタイムに対するこれらの作業手順の影響を最小限にします。材料を作業テーブルに配置すると同時に製品を搬出するようにして、2つの作業を1回で行うことが可能です。

セットアップがパネルベンダーの生産性に与える影響はわずかです。プログラムが読み込まれていれば、ブランクホルダーは材料が位置決めされ加工の準備が整う時間内で自動的に適応し、マニピュレーターは材料を把持し、加工開始する位置につきます。

P2には特殊ブランクホルダー自動設定装置が装備されています。このブランクホルダーは、機械停止時間や手動による金型交換なしで、サイクル中に生産するパーツのサイズに応じて金型の長さを自動調整します。1個生産やキット生産(セット流し)に理想的なソリューションです。

MAC 3.0は、センサー、 公式、アルゴリズムの統合技術であり、パネルベンダーをインテリジェントなものにします。これにより無駄を省き手直しを最小限にし、加工される材料のばらつきをサイクル中に測定して補正します。

P2は、加工されるパーツの実際の板厚と有効なサイズを測定する先進センサーを組み込み、温度変化により生じた変形を検出します。データはリアルタイムに曲げの公式に送り込まれます。曲げの公式は材料に加える正確な押し込み量を定義し、高い加工精度、繰り返し精度、完成品の品質を実現します。

自動ABAブランクホルダーに加えて、最大の汎用性や適応性を保証し、様々な生産戦略や生産構成に適合させるために、P2はさまざまなオプションを提供します。

P2は独自のOPSソフトウェアを搭載でき、パネルベンダーと 工場ERP間の通信を確保します。ニーズに応じて、OPSはさまざまなパーツの順序の生産を管理します。万能汎用金型や加工サイクル中の自動金型交換機能により、システムは直ちにリクエストに応えることができます。

材料は、制御されたリファレンスストッパーに対し、加工開始時に1回だけセンタリングされます。これによりサイクルタイムは最小限に抑えられ、精度のあらゆる誤差はすべて最初の曲げで吸収されます。曲げの公式は自動的に曲げパラメーターを最適化して無駄を減らします。また、MAC3.0は材料のばらつきを検出し、自動的に補正して高精度、高品質の曲げを実現します。

技術データ

| 機種 | P2-1620 | P2-2120 | P2-2226 | P2-2520 | P2-2720 | |

| X方向最大搬入材料寸法(mm) | 1995 | 2495 | 2815 | 2795 | 3050 | |

| Y方向最大搬入材料寸法(mm) | 1414 | 1600 | 1600 | 1600 | 1600 | |

| 材料対角最大長さ(mm) | 2000 | 2500 | 2820 | 3200 | 3200 | |

| 最大曲げ力(kN) | 240 | 330 | 590 | 660 | 660 | |

| 最大クランプ力(kN) | 380 | 530 | 635 | 1060 | 1060 | |

| 最大曲げ長さ(mm) | 400-1000 | 1000-1600 | 2180 | 2200 | 2500 | 2750 |

| 最大曲げ高さ(mm) | 203 | 203 | 260 | 203 | 203 | |

| 最小曲げ板厚(mm) | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| 軟鋼 UTS 410N/mm2の最大板厚と曲げ角度(mm) | 3.2 (±90°) | 2.5 (±90°) | 3.2 (±90°) | 3.2 (±90°) | 3.2 (±90°) | 3.2 (±90°) |

| ステンレス UTS 660N/mm2の最大板厚と曲げ角度(mm) | 2.5 (±90°) | 2.1 (±90°) | 2.5 (±90°) | 2.5 (±90°) | 2.5 (±90°) | 2.5 (±90°) |

| アルミニウム UTS 265N/mm2の最大板厚と曲げ角度(mm) | 3.5 (±120°) | 3.2 (±120°) | 4.0 (±120°) | 4.0 (±120°) | 4.0 (±120°) | 4.0 (±120°) |

| 平均消費電力(kW) | 3.0 | 3.0 | 4.0 | 5.0 | 5.0 | |

| 騒音レベル(機械指令 2006/42/EC) (dB) | 68 | 68 | 68 | 69 | 69 | |

上記仕様は、オプションなしの標準的な機種を参照した値です。※本仕様は予告なく変更することがあります。